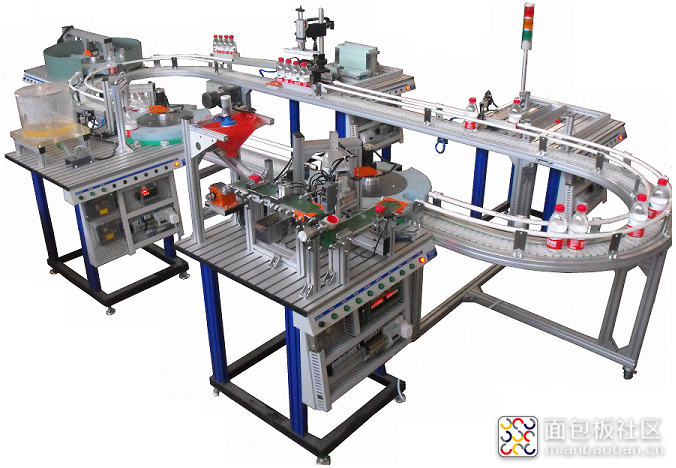

本文介绍一下,本人前端时间参加的一个比赛,关于自动灌装流水线;其中主要由闭环传送带、检测单元,封箱单元组成,各单元之间由一条主传送带贯穿。每个单元均是一个独立的设备,可以独立工作,使用局域网可以将这些单元连接成自动化,无人干预的生产设备。

文中主要讲述了基于Compactlogix5000的灌装流水线的控制系统的设计。本文采用了以罗克韦尔过程控制实验系统为平台,1794-L35ELogix5000为控制器,在罗克韦尔编程软件RSlogix5000编写了灌装流水线的控制系统的控制程序,通过调试,实现了灌装瓶传送,理瓶、灌液、封盖、检测装箱全过程自动化运行

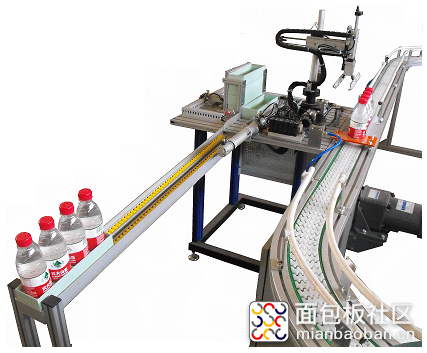

图1 自动灌装整体图

(一)传送带

该传送带主要功能是完成瓶子的输送和输送速度的调整。主要流程有以下几点:(1)将配电箱与交流变频器连接好。(2) 接通电源,调整并设定好变频器。(3)启动输送带驱动电机,并将输送带的运行速度调整合适。(4)启动空气压缩机,为各单元提供气源。

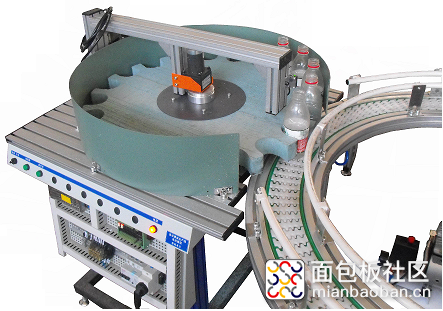

(二)整理瓶子单元

该单元主要把不同形状的瓶子摆放成一样形状大小的瓶子并自动送出和输出等动作。,该单元主要由自动出瓶仓、控制器等组成。如图2所示:

图2 整理瓶子单元

该单元的主要流程:(1)将空瓶放入出瓶仓的瓶槽内。(2)超声波传感器检测到仓内有空瓶后,出瓶拨轮启动。(3)当输瓶传感器检测到输送带上有空瓶时,出瓶拨轮停止,延时一段时间后拨轮继续转动;检测不到空瓶时则继续转动。(4)超声波传感器检测到出瓶仓内无空瓶后,出瓶拨轮停止。

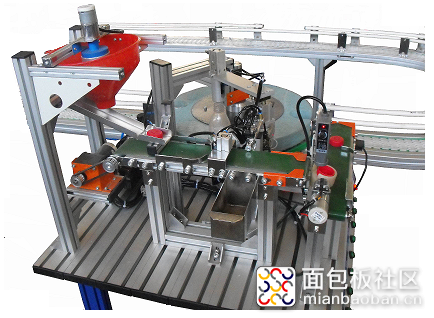

(三)灌液单元

这个单元主要是完成空瓶的定位,给瓶子里面注入液体并输送。

图3灌液单元

主要流程分为几个步骤:(1)拨瓶轮旋转,由位置传感器检测旋转至槽口对准输送带后停止等待。(2)当有空瓶被输送至拨瓶轮槽口内,来瓶传感器检测到后,拨瓶轮旋转并将空瓶拨至灌液位置后停止。(3)灌液嘴向下移动至瓶口内。(4)灌液泵启动,延时一定时间后(视被灌液体的多少而定)灌液泵停止。(5) 拨瓶轮旋转并将瓶子拨至输送带后停止。(6)灌液后的瓶子被继续向下一单元输送。

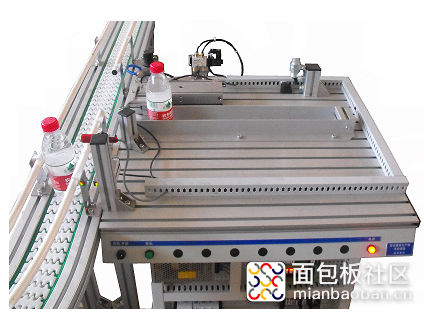

(四)封瓶盖单元

图4 封盖单元

该单元完成瓶盖的自动供给、灌装后的封盖、封盖后的检测和输送等动作。

主要流程分为几个步骤:(1)拨瓶轮旋转,由位置传感器检测旋转至槽口对准输送带后停止等待。(2)拧盖机械手复位等待,即顺向张开。(3)当有瓶子被输送至拨瓶轮槽口内,来瓶传感器检测到后,拨瓶轮旋转并将瓶子拨至封盖位置后停止。(4)拧盖机械手夹紧瓶子。(5) 瓶盖仓内出盖电机启动(转速可通过调速器手动调整);高位瓶盖输送带启动。(6)当瓶盖经过瓶盖传感器检测后,瓶盖间隔气缸伸出阻挡,延时一定时间后放行。(7) 根据瓶盖传感器检测的瓶盖信息(正或反),瓶盖推出气缸或将正盖推入料盒;或不动作。(8)瓶盖落入翻盖器后,色标传感器检测到瓶盖,翻盖电机启动;旋转一个固定角度后停止,由光微开关检测旋转角度。(9)低位瓶盖输送带启动,被翻转的瓶盖到达由位置传感器检测的位置后,输送带停止。(10)取盖机械手动作:顶升—旋转—下落—吸盘下降—吸住瓶盖—吸盘上升—顶升—旋转—下落—吸盘下降。(11)拧盖机械手旋转瓶子。(12)取盖机械手动作:吸盘释放—吸盘上升—顶升。(13)拧盖机械手松开瓶子。(14) 拨瓶轮旋转并将瓶子拨至输送带后停止。(15)拧盖机械手复位等待,即顺向张开。(16) 封盖后的瓶子被继续向下一单元输送。

(五)检测单元

该单元完成灌装后的检测和输送、不良品的拣出等动作。

图5 检测单元

该单元的流程步骤为:(1)当输送带上的瓶子通过检测位置传感器并产生信号时,电容式传感器检测瓶中的液体是否为“满”状态。(2)如果瓶中的液体为“不满”,拣出气缸推出等待;如果为“满”,拣出气缸不动作。(3)当“不满”的瓶子到达拣出传感器的位置并产生信号时,拣出气缸回收,将瓶子推至储存区。(4)检测合格后的瓶子被继续向下一单元输送。

(六)装箱单元

该单元完成灌装封盖后的自动码放、装箱和输送等动作。

图6 装箱单元

该单元的主要流程:(1) 将空箱子放满储箱仓。(2) 满箱推出气缸伸出。(3)在空箱子传感器检测到箱子后,出箱气缸将一个空箱子推出,然后复位。(4) 输送带水瓶累积共四瓶时,集瓶传感器检测到第四瓶。(5)码放机械手动作:升高--旋转—伸出—张开—下降—闭合—升高—缩回—旋转—伸出—下降—张开—升高。(6)装箱传感器检测到空箱装满瓶子后,满箱推出气缸将装满的箱子推入滑道。(7)满箱自动滑入储存区。(8)重复(2)--(7)直到所有空箱都装满后结束,状态灯发出红色闪烁信号。

(七)调试过程

将系统电源接通,打开气源电机,将所有模块手动/自动开关置于自动模式。在理瓶单元中装入准备灌装的空瓶。启动计算机编程软件RSlogix5000通过通讯软件RSlinx连接PLC,在 RSlogix5000中,找到对应PLC,下载程序。启动RSlogix5000,通过现场看程序的运行状况;

(八)结果分析

本设计基本达到了预期要求,实现了灌装流水线的自动化、无人化控制,可以自动完成理瓶、空瓶传送、灌液、封盖、缺陷检测、装箱打包的任务。

但本设计也还存在一些尚能改进的问题:

灌液、封盖单元的拨瓶轮停止位置不精确

原因:在硬件系统中拨瓶轮采用轮转电机动作时间控制拨瓶轮的停止位置,由于初设时间可能存在细小误差在多次运行后累计误差会变大,且由于电机运行时受到阻力不同,拨瓶轮的转速也可能不同,所以最终拨瓶轮停止位置不精确。

解决方法:在需要对灌液瓶进行操作的位置设置限位开关,检测是否灌液瓶到达预设位置。

封盖单元的瓶盖不能由瓶盖仓下的轨道自行滑落到高位瓶盖传送带。

解决方法:升高瓶盖仓的位置使轨道的角度增大,方便瓶盖自行滑下。

装箱单元码放机械手不能准确牢固的抓住4个已装满水的瓶子,可能会在把瓶子放到箱内过程中把部分瓶子甩出去。

原因:码放机械手抓瓶子的位置不合适,码放机械手松动。

解决方法:调整传送带上挡板的位置时瓶子停在适当的位置,微降码放机械手的位置,使机械手更容易抓紧瓶子。

/5

/5