第2道工序:印刷机已装好对应产品钢网,上锡膏,将PCB通过钢网施加压力均匀印刷上锡膏。印刷机自动操作印刷PCB板,然后目检刷好锡膏的PCB有无漏印,偏位,连锡,毛边等不良现象;

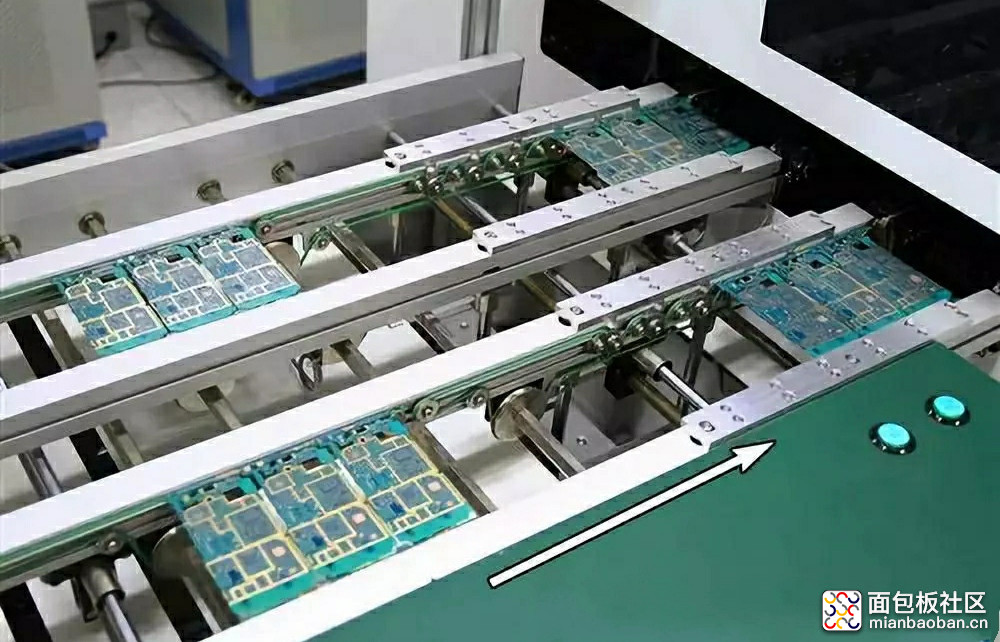

第3道工序:印刷好锡膏的PCB通过接泊线进去高速和泛用贴片机进行贴装元器件。操作员必须15分钟看一次设备打出来的PCBA是否存在问题;生产过程中,当蜂鸣叫时,警报灯亮,须马上处理异常。

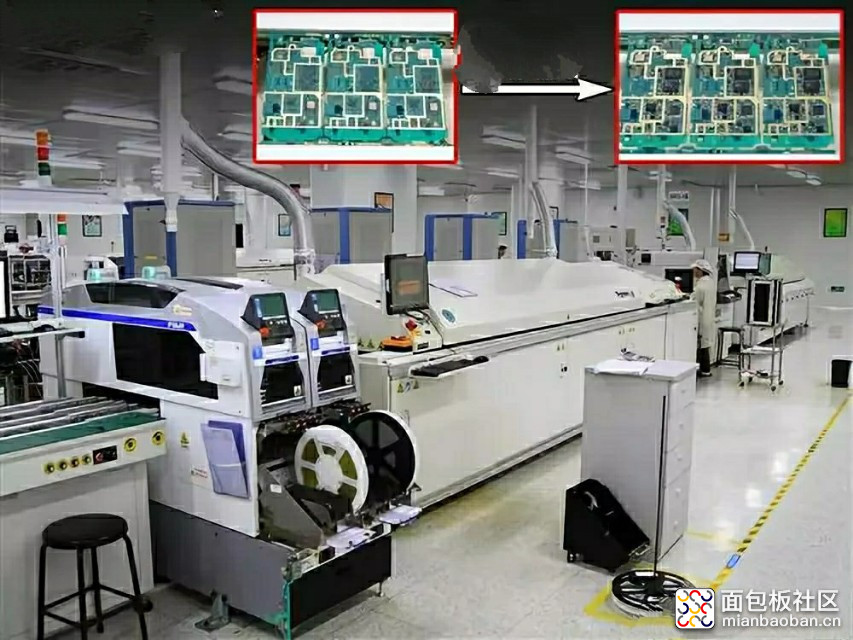

第4道工序:关键工序就是进去回流焊,将电路板上锡膏通过红外热风方式转化为锡点,达到焊接目的。(锡膏MULTICORE 和KESTER的参考温度曲线:a.预热阶段。25 ℃到130 ℃左右, 升温斜率小于2.5 ℃/秒,时间60~90秒。b.均热阶段。130 ℃到183 ℃左右,1.5分~3分钟。中间部分应接近150±10 ℃左右。最大斜率小于2.5 ℃/秒。c.回流阶段。183 ℃以上时间60~90秒。峰值温度210 ℃~220 ℃。d.冷却阶段。要求降温斜率在2~4 ℃/秒。)

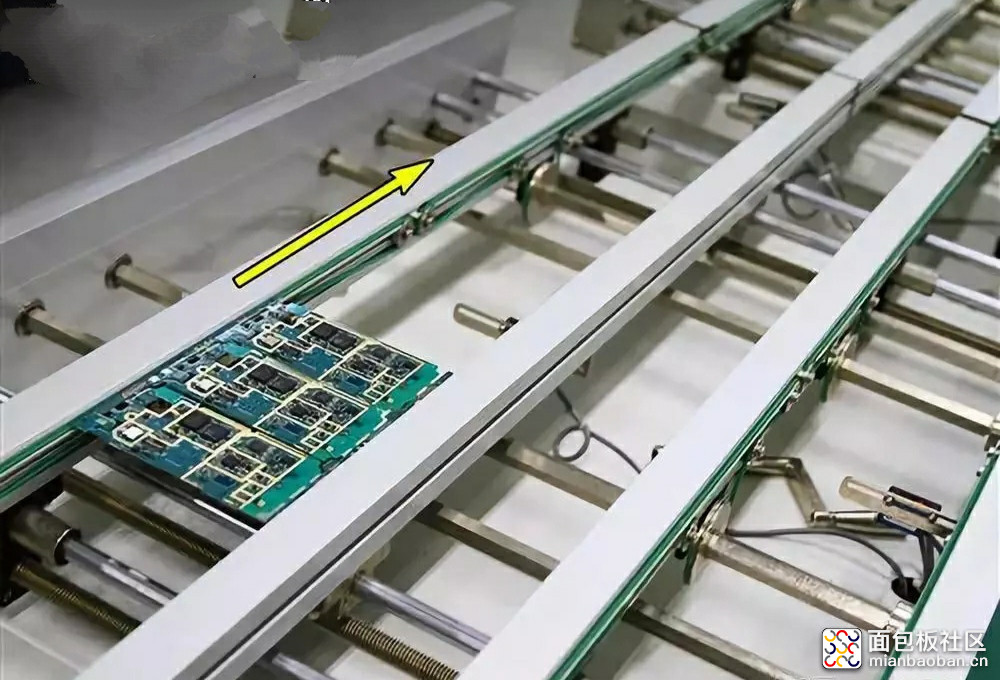

第5道工序:焊接好的PCBA进入自动光学检测仪AOI进行焊接外观品质检验。(AOI光学自动检测设备,是通过光学方式形成图像然后通过对图像进行处理然后判断PCB上的各种不良,理论上可以判断出任何人眼可以看到的各种不良,(偏移、少锡、短路、污染、缺件、歪斜、立碑、侧立、翻件、错件、破损、浮高、极性、虚焊、空焊、溢胶、锡洞、引脚未出等)。但是在实际的使用过程中会有误检和漏检状况出现,具体受各设备厂商的技术条件和设备使用者的熟练程度影响。)

第6道工序:中间通过点胶,分板及其他辅助工序,流入后端装配流水线进行组装。

第7道工序:开始用镊子在主板上贴导电片,此时流水线已调好节拍,后面人员等上一道工序完成。

第8道工序:所有生产人员戴着防静电指套进行作业,防止自身静电击穿电路主板上敏感元器件。

第9道工序:电路板通过装配工序,中间进行功能测试,筛选出不良品进行检修。

第10道工序:QC检验员正在检验成品电路板是否有装配不良(淡蓝色静电手环是将自身静电通过接地线导出)。

解说1:每个车间都有十几条装配线,用流动小红旗对标杆生产线进行精神鼓励。

解说2:生产线主管正在巡线,电子产品是劳动密集型企业,以前人员比较多,现代很多工序已用自动化设备代替。

/4

/4