1 引言

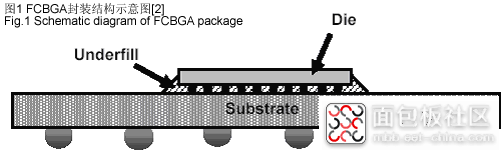

随着硅单芯片集成度不断提高,对集成电路封装要求更加严格,I/O引脚数急剧增加,功耗也随之增大。为满足发展的需要,减少器件的寄生电感、噪声,传统引线键合形式逐步被新型封装形式所取代。在原有封装品种基础上,倒装芯片球栅阵列封装利用焊球凸点实现芯片与封装基板的电连接,把裸芯片正面朝下安装在基片上,结构示意图见图(1)成为高密度、高性能、多功能及高I/O引脚封装的最佳选择[1]。

向下朝放的芯片表面与基板之间的空隙(solder bump的高度)填充着非导电的填充物underfill,通常为环氧树脂。该underfill(底部填充)的作用为

(1)保护焊球凸点不受潮气、空气或其他化学物质影响;

(2)减少芯片与基板之间的热失配问题,减少分层现象或热疲劳损伤引起的失效。但是,FCBGA封装器件制造过程中会经历多个高温阶段,芯片与封装基板之间的热膨胀系数不同,很容易由于热膨胀不匹配而产生破裂或分层现象,加剧了焊球可靠性的退化。无铅焊球工艺的引入使工艺和焊接温度提高,加大了焊球间短路的可能性;同时,Sn含量的增加和封装焊球间距的缩小加剧了锡须发射的几率,对其可靠性及相关影响因素需要进一步的研究。

2 试验与分析结果

2.1 倒装芯片上焊球间短路的案例分析

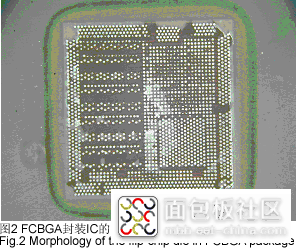

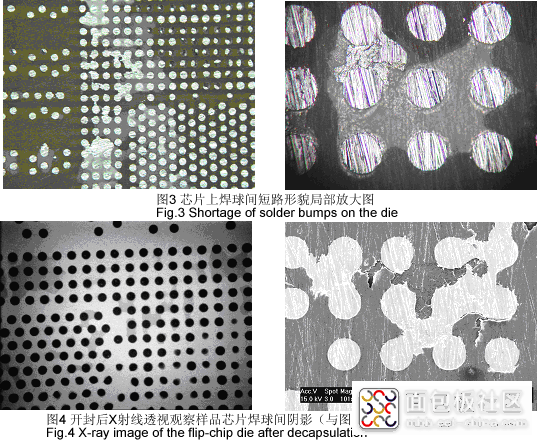

DSP处理器经失效模式验证,确认很多电源焊球与地之间短路,特别是内核电压大部分焊球与地短路。通过逐层剥层并将样品芯片整个露出,可见芯片上的焊球之间明显存在短路通道(图2)。图3为焊球间短路的局部放大图。

透过图3所示的剖面层,也可以清楚看见该层之下层面存在大量的焊球间短路现象。X射线透视检查验证了短路通道在观察剖面和剖面下都存在,图4。

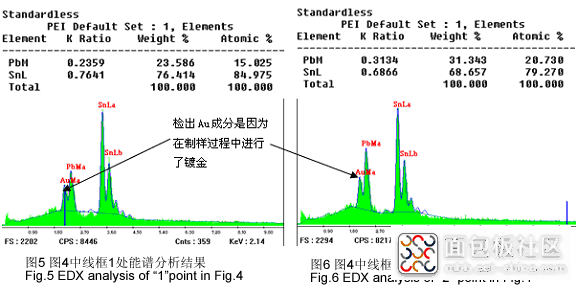

为了进一步确认短路处的成分,对焊球间的连接物进行能谱成分分析(图5~6),能谱分析结果表明,短路处材质和焊球材质相同,均为铅锡焊料,焊料含铅量在22%~32%左右。对好品的焊球也进行能谱分析,焊球为含铅约23%的铅锡合金,与失效样品焊料成分相同。

考虑到BGA封装过程中采用回流焊接工艺连接芯片焊球与PCB衬底,焊料在此过程中会熔化。因此判断短路是在回流焊接时形成的,是焊球在高温时熔融形成的短路通道。

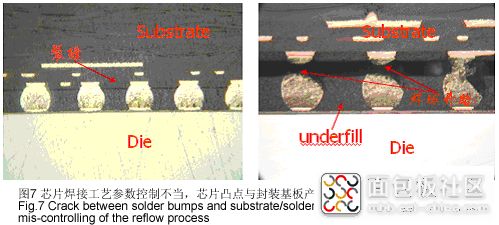

FCBGA封装器件,经失效模式确认,样品大部分管脚与地之间为开路。进行cross-section分析,发现芯片上的焊球多处发生断裂开路,如图7所示。

该样品为塑料FCBGA封装,对潮湿非常敏感,在高温条件下,它能使封装器件与衬底裂开。这是由于芯片与基板之间所填充的环氧树脂容易吸附潮气,当器件被加热到再流焊温度时,它所吸附的潮气就会汽化,在环氧树脂内造成大的应力,水汽如果在粘模片下的衬底上形成气泡,将导致炸裂。如果吸附的潮气很多,那么炸裂就会很厉害,使芯片凸点与封装基板之间发生裂缝分层、焊球断裂,最终导致多个管脚与地之间开路失效。

3 预防与改进

FCBGA封装器件很容易受回流焊工艺的影响,发生因underfill膨胀分层而焊球断裂开路的状况,或者高温焊接过程导致焊球熔融、连接形成短路通道的失效现象。因此,必须严格控制好FCBGA的安装及使用过程。

在安装前,最好把器件放在125℃的烤箱中烤24小时,且这种烘烤最好能在惰性气体环境中进行。否则,回流焊中的高温很容易导致吸潮的环氧树脂汽化炸裂。塑料FCBGA属于湿敏性元件,出厂时均是采用真空包装,但在运输周转过程中很容易破坏其真空包装,导致元件受潮和焊球氧化,受潮器件在安装拆卸时易发生水汽汽化导致封装器件与衬底裂开的失效现象。非真空的元件应该放入低湿柜中按要求进行贮存,防止器件吸潮和焊球的氧化。同时按"先进先出"的原则进行控制,尽量降低贮存风险。

受潮的P-FCBGA在使用前必须进行除湿处理,BGA的除湿通常有低温除湿和高温除湿两种。

(1)低温除湿是采用低湿柜除湿,除湿比较费时,通常在5%的湿度条件下,需要192小时;

(2)高温除湿是采用烘箱除湿,除湿时间比较短,通常在125℃条件下,需要24小时。

实际中,对那些非真空包装的元件进行高温除湿后,放入低湿柜中贮存,以缩短除湿的周期。对湿度严重超标的封装建议采用低温除湿,而不采用高温除湿,由于高温除湿的温度较高(大于100摄氏度)而且速度快,如果湿度较高,会因为水分的急促汽化而导致元件失效。

在生产现场使用时,真空包装的元件拆封后,必须交叉检查包装的湿度卡,湿度卡上的湿度标示超标时,不得直接使用,必须进行除湿处理后方可使用。生产现场领用非真空包装的元件时,必须检查该料的湿度跟踪卡,以确认该料的湿度状态,无湿度跟踪卡的非真空包装的元件不得使用。同时严格控制BGA在现场的使用时间和使用环境,使用环境应该控制在25摄氏度左右,湿度控制在40-60%之内,BGA现场的使用时间应控制在24小时以内,超出24小时的BGA必须重新进行除湿处理。

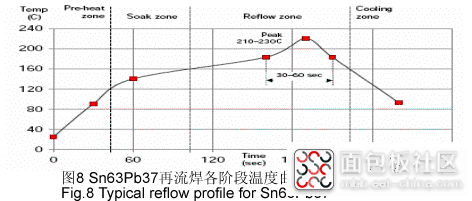

同时,必须严格控制好回流焊的温度、时间,一定要依据BGA制造商提供的数据,防止损坏BGA的内部结构或由于再流时间过长而造成的器件损坏。一般再流焊条件为:最佳温度215℃,最高温度低于240℃,熔化温度183℃下保持30~60秒。适用于Sn63Pb37再流焊各阶段的温度控制曲线可参考图8。

4 结论

1)FCBGA器件中的焊球在高温焊接过程中出现焊球熔融、连接形成短路通道的失效现象。

2)FCBGA 封装器件容易受回流焊工艺的影响,发生因焊球间填充物(underfill)膨胀分层、焊球断裂而开路失效。

3)FCBGA是湿敏性元件,使用前需进行除湿处理。

/5

/5