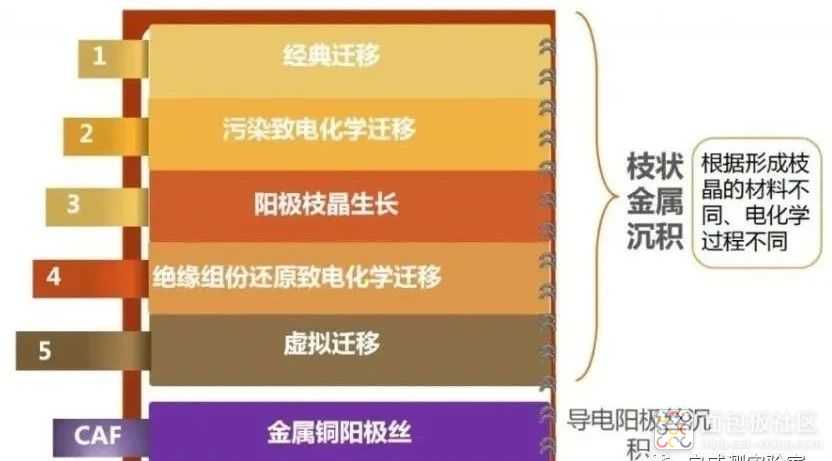

CAF的发生条件与影响因素

1.CAF的发生条件

电势差:电势差的存在为离子的运动提供了动力。

树脂与玻纤的间隙:这些间隙为离子的迁移提供了通道。

金属铜离子:铜离子是CAF形成的关键物质基础。

湿气:湿气为离子化提供了必要的环境媒介。

2.影响CAF生长的因素

PCB板材:吸水性强的板材更容易发生CAF。

钻孔工艺:不良的钻孔工艺可能在玻纤和树脂间产生裂缝,从而加剧CAF的形成。

PCB设计:叠板结构、层间绝缘层厚度、孔间距等因素都会影响CAF的发生概率。

电势差:电势差越大,CAF的形成速度越快。

环境因素:湿热环境为CAF的生长提供了有利条件。

应对策略

1.材料与工艺优化

选择耐CAF板材:在有CAF风险的情况下,应优先选用耐CAF的板材,如开纤布压制的板材,并优化PCB叠板结构,减少吸水性强的材料(如7628)的使用。

严格控制钻孔工艺:合理控制钻刀速度和打磨次数,避免在玻纤与树脂间产生过多裂缝。

PCB设计优化

优化孔设计:对于孔距小于14mil(0.35mm)的通孔,可以通过增大孔距或采用错位排列的方式降低CAF的风险。错位排列可以增加CAF生长的路径长度,从而降低其发生概率。

考虑玻璃纱方向:纬向玻璃纱的树脂浸润性更好,钻孔裂伤也更小,因此其耐CAF性能优于经向玻璃纱。

环境控制与验证

严格控制存储与运输环境:确保半成品和成品在干燥、稳定的环境中储存和运输,避免湿热环境对PCB的影响。

CAF验证:对于无法调整孔距的通孔设计,应进行CAF验证(参照IPC或JIS标准),确保其可靠性。

CAF测试标准与步骤

1.测试标准

CAF测试的标准为IPC-TM-650-2.6.25。

2.测试步骤

前处理:

- 使用有机溶剂清洗样板,并对焊接处进行清洗。

- 将样品在105±2℃的环境下烘烤6小时。

- 将样品在23±2℃、50±5%RH的环境中保留24小时,测试阻值。

湿热老化:

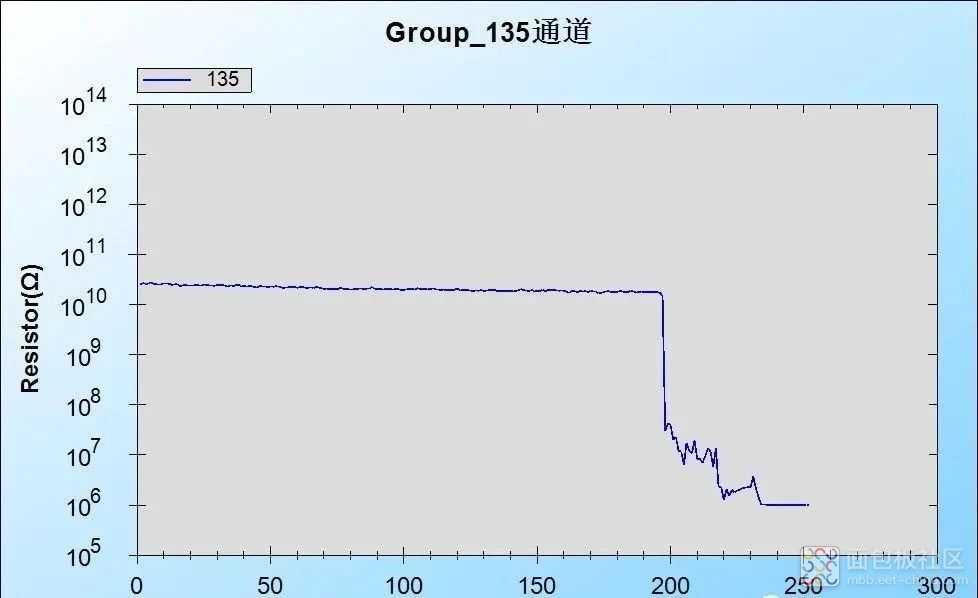

将样品放入恒温恒湿柜,在85±2℃、87+3/-2%RH的环境下保留96小时,若阻值下降1个数量级(10倍),则判定为fail。

加电压测试:

施加100V电压,在85±2℃、87+3/-2%RH的环境下每24小时进行一次测试,当阻值下降1个数量级(10倍)时判定为fail。当超过50%的样品fail时,测试停止。

测试完成:

500小时后(共596小时),测试可以完成。根据实际情况,测试时间可以增加到1000小时。

CAF测试实例

静置条件:85℃,相对湿度85%RH,不加偏压,静置96小时后测试绝缘电阻R1。

加偏压测试:85±2℃,相对湿度83~88%RH,施加50V DC偏压,持续240小时。电阻监控每1小时测试并记录数据R2,测试电压为100V。

总结

通过这些测试,可以有效评估PCB在湿热环境下的CAF风险,从而为产品设计和工艺优化提供数据支持。导电阳极丝(CAF)是影响PCB可靠性的重要因素之一。

/3

/3