1、项目开始时需要检查项目需要的各项资料是否齐全:包括原理图,结构图,封装库,复杂产品的信号流向图、电源树形图、关键信号说明、电源电流大小,设计要求等。

2、设计信息输入:包括网表和结构图的导入。结构图导入后,螺丝孔和一些定位孔的大小、器件和走线的禁布区域,限高区域,接插件位置等都要特别留意。

3、布局:在综合考虑信号质量、EMC、热设计、DFM、DFT、结构、安规等方面要求的基础上,将器件合理的放置到板面上。布局的基本思路一般除了结构的限制外主要是结合信号流向和电源流向来布局。

4、布线约束:布线约束主要分为线宽、间距大小、等长等。部分规则需要前仿真加以指导,如线的长度、阻抗大小、拓扑结构、层叠结构等。

例:

通孔:制成板的最小孔径定义取决于板厚度,板厚孔径比应小于10,常用厚径比为8,过孔优选孔径大的过孔。

间距:PCB加工推荐使用线宽/线间距为:6mil/6mil;可使用的最小线宽/间距为:4mil/5mil;极限最小线宽/间距:4mil/4mil。

电气规则:

1) BUS线要求定义拓扑结构,满足一定的Stub长度;

2) 有时序要求的信号线要定义好时序约束规则;

3) 有时延或相对时延要求的信号线要求设置延迟规则;

4) 有串扰控制要求的信号线,需要设置有串扰约束规则;

5) 有差分要求的信号,需要设置有差分约束规则

6) 对有阻抗要求的高速信号线,设置阻抗控制规则;

7) 所有规则要求都已经过仿真验证或满足明确要求(如阻抗理论值)。

5、布线:布线是PCB设计工作量最大的一个环节,有很多需要注意的地方。如线的阻抗、参考面的连续、EMC、SI/PI、DFM等。

例:布线处理的基本要求

1) 规则驱动布线时,保证规则的合理性,使用并提供过程Do文件;

2) 过孔、线宽、安全间距避免采用极限值。

3) 规则驱动布线的过程中尽可能考虑ICT测试点设计;

4) 管脚引线尽可能从PIN中心引出;

5) 信号线与PIN间尽可能拉开距离;

6) 无通孔或机械盲孔上焊盘;

7) 走线到板边的距离通常情况下需≥2mm,在不能满足条件的情况下,至少保证不小于20mil;

8) 表面除短的互连线和Fanout的短线外,信号线尽可能布在内层;

9) 金属外壳器件下,不允许有过孔、表层走线;

10) 尽量为时钟信号、高频信号、敏感信号等关键信号提供专门的布线层,并保证其最小的回路面积。采用屏蔽和加大安全间距等方法,保证信号质量;

11) 电源层和地层之间的EMC环境较差,应避免布置对干扰敏感的信号线;

12) 有阻抗控制要求的网络应布置在阻抗控制层上;

13) 布线尽可能靠近一个平面,并避免跨分割。若必须跨分割或者无法靠近电源地平面, 这些情况仅允许在低速信号线中存在;

14) 高速信号线区域相应的电源平面或地平面尽可能保持完整;

15) 平面层和布线层分布对称,介质厚度分布对称,过孔跨层保持对称;

16) 平面层分割避免出现直角或锐角;

17) 大面积敷铜时参考网络采用地网络;

18) 敷铜时避免出现直角或锐角,并且上下铜皮须有过孔相连,尤其在铜皮的边缘处,边缘相邻过孔相距约200~400mils;

19) 布线保持均匀,大面积无布线的区域需要敷铜,但要求不影响阻抗控制;

20) 布线无DRC错误,无同名网络错误;

21) 所有信号线必须倒角,倒角角度为45度,特殊情况除外;

22) PCB设计完成后无未布完的网络,且PCB网表与原理图网表一致。

6、评审+后仿真验证:布线完成后,需要部门资深人员的评审检查以及关键信号和电源的仿真。

7、加工:PCB设计没问题后就可以输出光绘文件进行生产了。

例:PCB制版加工流程

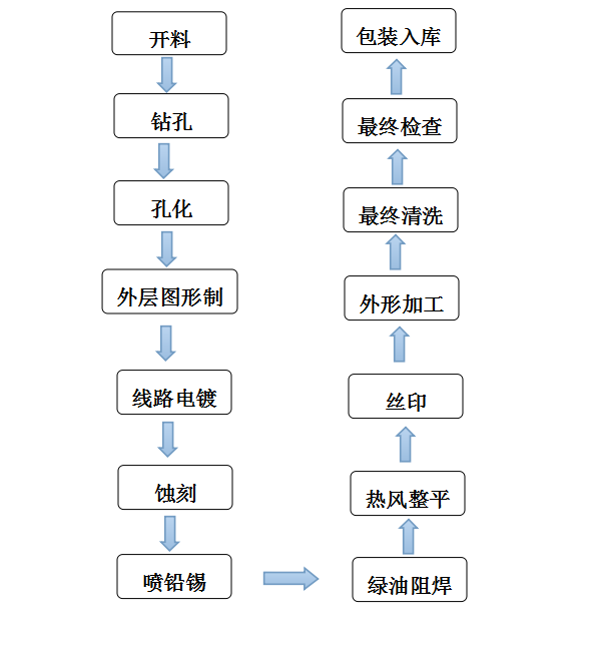

▲单/双面板制板加工流程

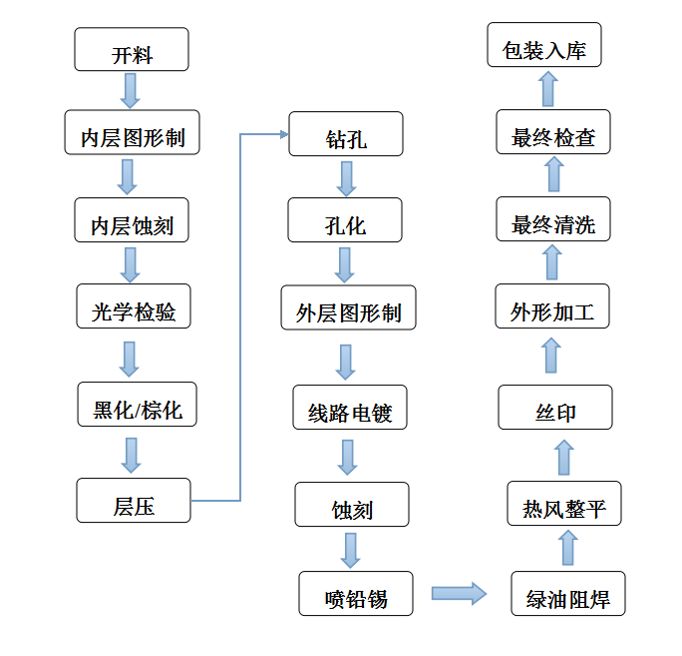

▲多层板制板加工流程

形象的说:多层板就是把多个双面板通过层压方式结合在一起,外层线路加工与表面处理方式与双面板加工流程是一致的。

/4

/4