数据来源:Yole,华福证券研究所

目前全球车规级功率半导体器件设计、制造工艺和封装测试等主要由英飞凌等海外厂商引领。

在电动汽车销量快速增长和缺芯的大背景下,国内功率半导体厂家趁势在上车验证和批量供货上取得不菲成绩。但由于国内车载功率半导体发展起步较晚、器件开发经验不足、上车验证机会不多和可靠性要求高等原因,在“以下诸多方面”与全球第一梯队的车规功率半导体企业尚存差距,这也正是车规功率半导体壁垒所在。诸多壁垒呈现复杂性、多样性、综合性以及普遍性等特点。

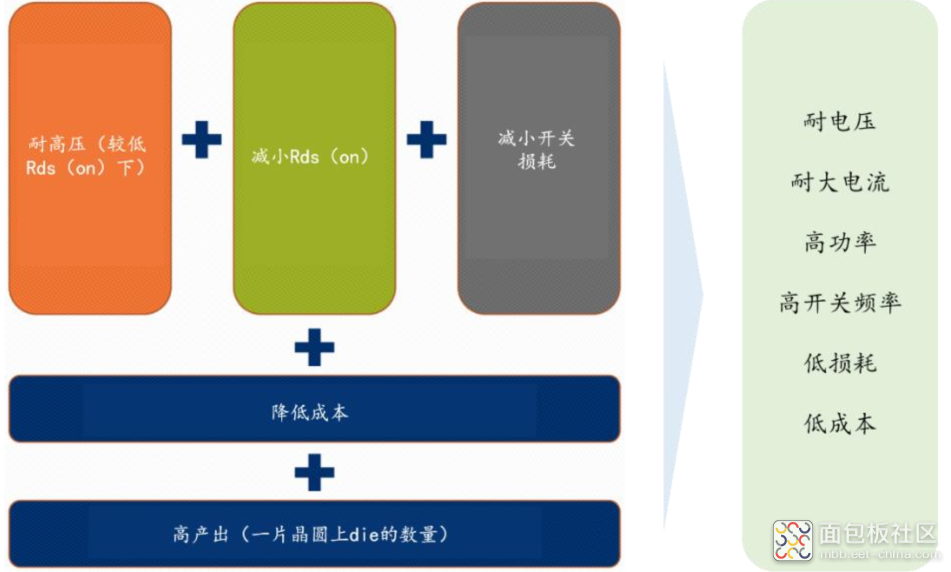

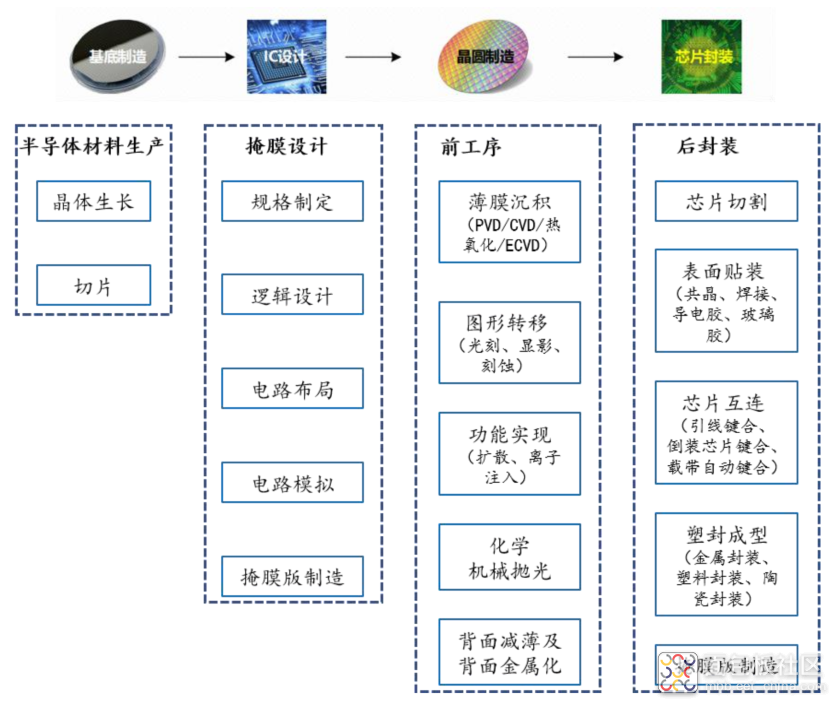

设计和制造工艺。车规功率半导体的设计和制造工艺相对成熟,结构相对简单,对工艺制程要求不高(通常大于 90nm)。车规功率半导体与其他芯片比较,结构和制造工艺有一定差别,且逐渐融合更多的特色工艺(微沟槽、深沟槽和屏蔽栅等)。车规功率半导体在芯片面积、线宽、通态饱和压降、关断时间、功率损耗和封装等方面在持续做设计和工艺优化,以达到大电流、高电压、低损耗、高开关频率、鲁棒性、散热快等性能目标。

图表 30:功率半导体制造工艺

数据来源:华润微 12 吋晶圆厂生产线环评报告,华福证券研究所

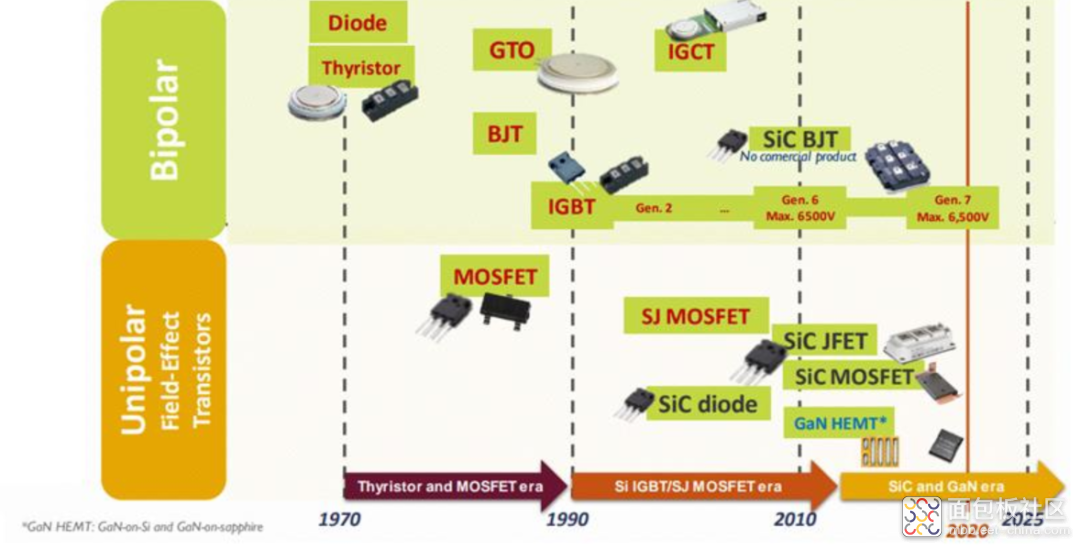

➢ 器件设计:功率半导体自诞生以来,从半导体基材的迭代、微沟槽结构的优化、先进封装、大尺寸晶圆的应用等多个方面进行技术创新。据 Yole数据,功率半导体器件每隔二十年将进行一次产品迭代。相比其他半导体,迭代周期相对慢,这将给国内功率半导体厂家留有充足的发展时间。

目前国内厂商面临的挑战主要包括:1)低功耗与高可靠性以及高功率密度三者的平衡;2)满足高性能和小型化以及低成本三者的平衡;3)产品平台化和客户定制要求之间的冲突和平衡;6)车规产品设计、制造等管理体系和流程不健全;

图表 31:功率半导体技术迭代路线

数据来源:Yole,华福证券研究所

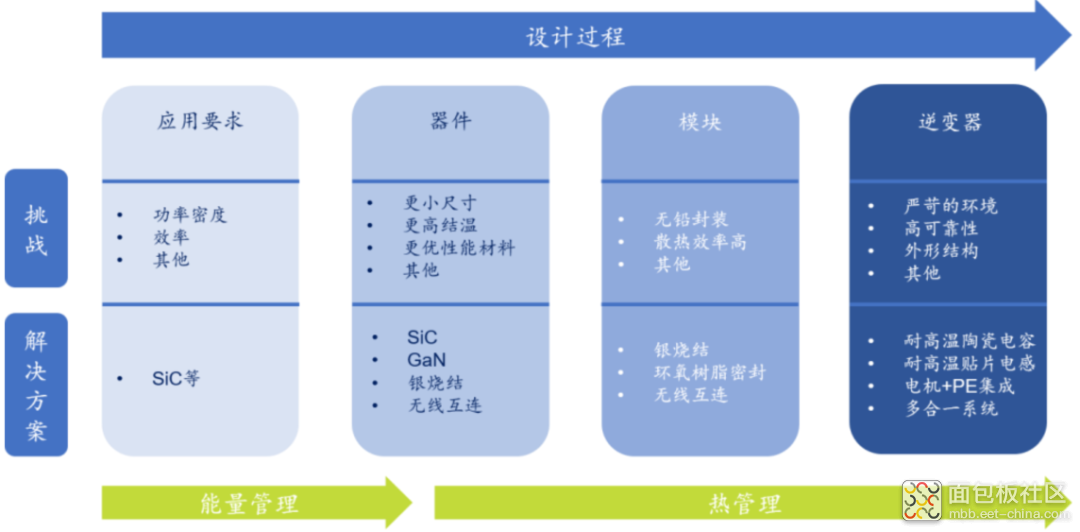

➢ 晶圆制造工艺:这方面的挑战有:1)半导体设备长期依赖进口,采购周期长且成本高,设备调试时间长,缺乏经验;2)生产过程管控以达到晶圆一致性和可靠性的目的;3)适用于车规的材料选型,以达到散热、高结温要求;4)小尺寸、先进封装与成本之间的冲突等。

➢ 封装测试:这方面的挑战有:1)封装环节,键合引线、模具、框架等材料的选择;2)功率半导体模组的散热问题和可靠性两者的平衡;2)缺乏车规试验条件或测试经验,具体试验参数如何设定没有经验。

SJ MOSFET、IGBT、碳化硅 MOSFET 作为中高端功率半导体器件,国内厂家在器件设计、晶圆制造工艺和封测环节都面临不同程度上的挑战和壁垒。对于追赶者的国产功率半导体厂家而言,技术作为发展的第一要素,技术持续迭代和技术方案的创新或是超越国际巨头、主导市场地位的最重要条件之一。

图表 32:功率半导体技术挑战和解决方案

数据来源:Yole,华福证券研究所

质量管理体系。车规功率半导体相比消费和工业产品,对可靠性、质量一致性、环境(耐久、高低温)、供货周期以及验证试验等要求更高。需要严格遵守车规芯片开发流程、质量管理体系、验证要求等进行以确保车辆行驶安全。

车载功率半导体与其他车规芯片一样,从芯片定义、设计、原材料采购、供应商管理、生产制造过程、小批量和批量供货以及售后等,都需要严格按照 AECQ-100 试验要求和 IATF16949 生产制造过程中的要求执行。对于主驱逆变器中的功率半导体单管或模块,甚至要求按照 ISO 26262 对系统和流程体系进行功能安全认证。

比如,在车规 IGBT 模块的安全性方面,IGBT 模块通常由多个 IGBT 单管、SBD以及散热板等结构组成。IGBT 单管由成百上千个 IGBT 元胞构成。IGBT 模块实际上车后,若其中一个元胞出现质量问题,则将直接危及整车安全。

国内从事车载功率半导体开发和生产制造的厂商,具有数量多、分布地域广、产品种类多、技术能力水平参差不齐等特点。除了少数几家头部厂家外,车载领域起步相对晚,从事车规产品开发累计时间不长。对车规产品质量管理体系认知仍有待提高,需要未来更长时间上车实践以提升。

上车机会。传统燃油车时代,汽车销量和核心零部件技术均由头部车厂和供应商把握,海外整车厂和头部 Tier1 话语权大,故汽车供应链相对封闭,新玩家进入大厂供应链体系相对困难。

国内车规功率半导体厂家起步晚、技术经验少、对车规产品认知缺乏。由于缺乏批量上车验证机会。即使部分有很强研发实力的企业,同样缺乏批量供货、验证产品长期可靠性的机会,从而技术能力一直处在进步缓慢的窘境。且高投入和长期低回报导致部分厂家信心不足甚至放弃车载产品的开发。在此背景下,即形成了对国内功率半导体玩家极为不友好的恶性循环。

新能源汽车的快速上量以及疫情以来的汽车缺芯,特别是特斯拉以及国内的造车新势力们,打破了汽车供应链封闭的外墙,愿意尝试多条腿走路,这给予了国内包括车载功率半导体厂家在内的汽车零部件供应商们充足的上车机会,也增强了国产替代的确定性,国产车规功率半导体有望迎来份额进一步提升的机会。

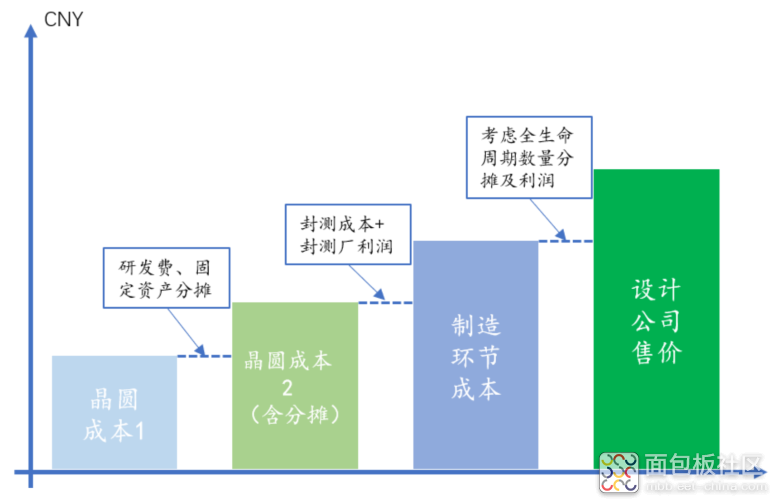

成本。在汽车客户面临器件选型时,成本将是一项重要考量的点,同样满足客户需求的产品,分别来自海外厂家和国内厂家,在不缺芯和没有国产替代要求下,通常客户可能考虑定点给价优者。

车规功率半导体和其他国产芯片类似,因为起步晚、经验缺乏、产业链相对不成熟等特点,研发成本(人工、IP、软件和工具链等)摊销相对较高、核心原材料依赖进口(框架、模具、引线键合相关工艺等)、工艺相对不成熟、良率相对不高、规模化效应相对不突出、车规器件试验经验相对缺乏以及固定资产尚处在摊销初期等,而上述或是造成器件成本相对较高的主要因素。

图表 33:功率半导体器件成本结构

数据来源:SYSTEMPlus,华福证券研究所

半导体从业人才。截止2020年,国内半导体从业人员人数约54.1万,同比增长5.7%。预计到2023年,人才需求将达76.7万人,人才缺口将近23万人。依前文所述,功率半导体已超300多家。需求旺盛背后也隐藏着行业对专业人才的求贤若渴。人才竞争也同样是半导体企业间实力竞争的重要组成部分。成熟、经验丰富的人才队伍是行业发展基石。

/3

/3