正负电源供应原理

如果功率半导体组件只能通过电源进行控制,其驱动参考点与市电(线路或中性端子)连接时,通常须要使用非绝缘电源。例如,触发双向可控硅、ACST、ACS或可控硅整流器(SCR)等交流开关的情况。这些组件均由栅极电流进行控制。该栅极电流只能施加在栅极针脚上,并在栅极和交流开关参考端子之间循环流动,其中参考端子指可控硅整流器的阴极(K)、双向可控硅的A1或ACST和ACS的COM。由于交流开关控制电路和其电源只能连接到组件参考端子(回联机电压),因此须使用非绝缘电源。

有两种方式将该驱动参考点与非绝缘电源连接:

方案1:将控制电路接地(VSS)与驱动参考点连接。

方案2:将控制电路电源电压(VDD)与驱动参考点连接。

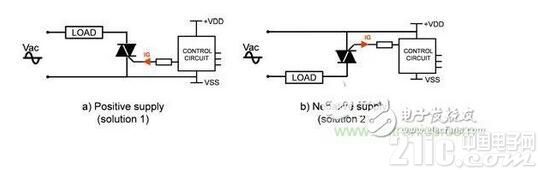

由于开关驱动参考点也是零电压点(VSS),因此图1a所示的方案1最常用。由于电源电压(VDD)实际高于市电端子电势(线路或中性),且电源端子电势与驱动参考点(VSS)连接,因此,此种拓扑称为正电压。如果电源为5V,则VDD比市电参考点(图1a示例中的中性端子)高5V。如下文所述,该拓扑结构仅可直接与标准双向可控硅和可控硅整流器一起使用,而不能与非标准双向可控硅、ACS和ACST一起使用。但根据本文结尾所述,使用者可进行某些简单修改来控制所有正电压的组件。

图1 电源极性定义

图1b所示的方案2称为负电压。电源电压参考点(VSS)实际低于与市电参考点连接的A1或COM。如果电源为5V,则VSS比线路参考点低5V,或与线路相比为–5V。根据下文所述,该拓扑结构可与所有双向可控硅、ACS和ACST一起使用,但不能与可控硅整流器一起使用。

电源输出极性与交流开关技术的一致性

为开启双极器件等交流开关,必须在开关栅极针脚(G)和驱动参考端子之间施加栅极电流。然后会出现几种情况。

.对于可控硅整流器,该栅极电流必须为正(从G向K流动)。

.对于双向可控硅和ACST,该栅极电流可为正也可为负(取决于施加给组件的电压)。

.对于ACS,该栅极电流必须为负(从COM向G流动)。

采用正电压很容易驱动可控硅整流器。如果阴极与VSS相连,如图1a所示,当控制电路(通常是一个微控制器)输出针脚处于较高电平时,电流来源于可控硅整流器的栅极。另一方面,直接驱动ACS需要负电源,如图1b所示。因此,当控制电路输出针脚处于较低电平时,电流应来自可控硅整流器的栅极。

对于双向可控硅、ACS和ACST,可根据开启前组件的栅极电流极性和电压极性定义四个触发象限。当栅极电流来源于栅极时,其可视为正电流。当电压与驱动参考点有关时,电压可视为正电压。不同的象限分别为

.象限一:正栅极电流和正电压。

.象限二:负栅极电流和正电压。

.象限三:负栅极电流和负电压。

.象限四:正栅极电流和负电压。

根据双向可控硅、ACS和ACST组件技术,这些组件可在每个象限中触发或仅可在某些象限中触发。对于可控硅整流器,由于仅正栅极电流才可开启组件,且仅在其阳极和阴极端子上施加正电压时才可开启,这些组件通常不考虑触发象限。

表1显示了不同组件技术适用的不同象限,并且列出了构成直接驱动电路的电源极性一致性,如表1所示。可看出负电源适用于所有交流开关技术,但可控硅整流器除外。由于负输出允许使用任何其他技术更改某一零件号,因此采用负输出成为首选。

电源拓扑结构易对输出极性产生影响

如果微控制器(MCU)供应正电压并采用微处理器触发第三象限的双向可控硅、ACST或ACS,就会出现问题。如表1所示,在这种情况下确实不能进行直接控制。此外,开关电源(SMPS)经常用于适应不同的待机功耗指令或标准。由于具有正输出的开关电源是低输出电流脱机转换器最常用的拓扑结构,因此主要根据降压转换器的选型来进行开关电源的选型。

但在许多应用中仅须控制交流开关,因此应施加负电压。而降压-升压转换器允许负输出。这种拓扑结构与降压转换器同样易于实现。此外,对于降压-升压转换器,由于其要求使用降压拓扑结构,因此不需要增加输出负载电阻或输出稳压管。实际上,对于降压,输出电容器在每次MOSFET接通期间都会充电,从而在无负载或较小负载的情况下导致输出过高。

降压-升压换器的效率及最大输出电流应低于降压转换器,而输出电容器应大于降压转换器。实际上,对于降压转换器,所有电感电流都为输出电容器充电,而对于降压-升压转换器,电感电流则仅在续流期间为输出电容器充电。但230V的交流/12V直流转换器占空比较低,且降压和降压-升压性能之间的差异不大。

如果两个拓扑结构配有相同的电抗组件,那么它们的效率类似。

虽然带有负输出的开关电源可供使用,但我们仍将正输出作为首选。在待机模式下,正输出的功率消耗更低。实际上,我们发现正线性稳压器的内部功耗在50μA范围内,而负稳压器的一般功耗约为2mA。

这种静态电流极大影响了开关电源的待机功耗。采用正输出的另一原因在于3.3V微控制器的广泛推广,但却很难找到功耗较低的精确3.3V负稳压器。

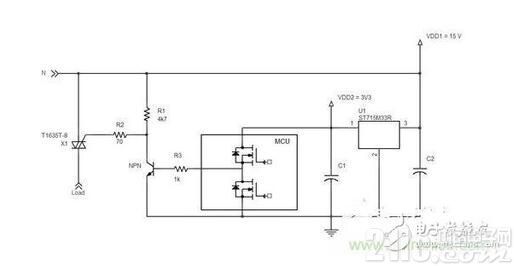

因此,应采用图2的示意图,将负电源的优势和正稳压器的优势结合起来。在该示意图中,意法半导体旗下ST715M33R正稳压器的最大静态电流为5.5μA,用于显示「负」15V输出提供的3.3V电源实现情况,而该「负」15V输出可以来自使用VIPer06电路的降压-升压转换器或反驰式电源转换器(Flyback Converter)。这样,微控制器便可减弱来自T1635T-8双向可控硅、T系列第三象限组件的电流。

图2 用于双向可控硅控制电路负电压的正稳压器

调整栅极电路 正电压成为新选择

除了选择电源拓扑结构外,还有其他原因须要使用正电源。例如,传感器与市电电源连接的应用情况。这样可对某些特定电气参数进行监测。例如,对于通用马达装置,通常我们会与交流开关串联增加一个分流电阻器来感知负载电流,从而实现速度或扭矩(Torque)的死循环控制。在电能计量应用中,为计算电网中的能量损耗必须测量市电电源电压。

由于感知分路电流或线路电压增加情况下的电压增加似乎更加合理,因此我们会采用传统方式对电路施加正电压。此类方式还适用于负电压。因此,我们对微控制器的固件逻辑进行调整,将此逆向测量措施考虑在内。

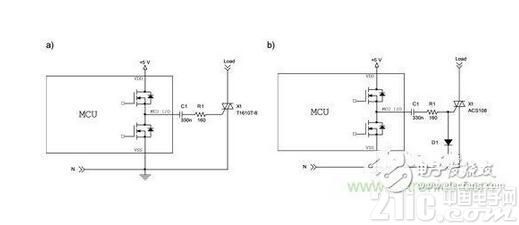

如果明确选择了正电压,我们仍有方案来驱动第三象限的双向可控硅、ACS或ACST。如图3a所示,一种解决方案是与栅极电阻器(R1)简单并联增加一个电容器(C1),减弱来自双向可控硅栅极的电流。

图3 采用正电压的第三象限双向可控硅或ACS驱动电路

该示意图的工作原理如下:

.当微控制器I/O针脚处于高电平(VDD)时,电容器C1通过R1和双向可控硅栅极充电。由于第三象限的双向可控硅不能在第四象限触发,因此在端子A2和A1的电压为负时,该双向可控硅不会开启(但如果第一象限的电压为正,则可以开启双向可控硅)。

.当C1电容器充满电后(向电压为5V的微控制器供电),栅极电流消失。

.当微控制器I/O针脚处于低电平(VSS)时,C1通过R1放电,为双向可控硅栅极提供负电流。如果第二象限或第三象限的端子电压为正或负,则可分别触发这两个象限的双向可控硅。在电容器C1放电前,电流一直为负。

图3b给出了图3a示意图控制ACS器件(如本示例中的ACS108)特殊情况的变型。由于此类器件展示了COM和G端子之间的单独P-N节并能够阻止所有从G流向COM的电流,因此增加D1二极管,用于在微控制器I/O针脚处于高电平时对C1电容器充电。

对于这两种示意图,在微控制器I/O针脚施加爆发电压脉冲时,须施加栅极交流电流。这种控制方法的优势在于,电容器会阻碍重置或封闭造成微控制器侵害时产生的直流电流,并提高应用的安全等级。

多种电源解决方案满足降低待机功耗需求。

为满足待机功耗的不同标准,开关电源的应用越来越频繁。通常人们使用带有正输出的电源,但当负电压满足各种交流开关的条件时,负电压可能更为合适。如果稳压器能降低待机功耗,首选正输出。一种解决方案是对电路进行调整,确保正稳压器可与负电压一起使用。另一种解决方案是在栅极电路内简单增加一个电容器,确保即使在选择正电源的情况下,也能降低双向可控硅栅极产生的电流。

来源/21ic

/2

/2