目的与适用范围

1.试验目的

中性盐雾试验主要用于比较具有相似结构的试样在盐雾环境下的抗腐蚀能力,同时可用于评定保护性涂层的质量及均匀性。通过模拟盐雾环境,能够快速、有效地评估材料或涂层在实际使用过程中可能面临的腐蚀风险,为产品的设计、选材及质量控制提供重要依据。

2.适用范围

GB/T 10125-2012:适用于金属及其合金、金属覆盖层(阳极性和阴极性)、转化膜、金属上无机覆盖层、金属上有机覆盖层等材料的盐雾试验。

GB/T 2423.17-2008:主要针对电工电子产品进行盐雾试验,适用于评估电工电子产品及其零部件在盐雾环境下的耐腐蚀性能。

ASTM B117-2011:适用于各种金属材料及涂层的盐雾试验,尤其在航空航天、汽车、电子等领域应用广泛,为国际上许多行业所认可和采用。

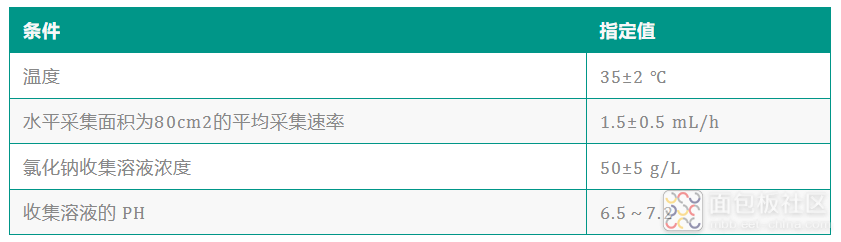

试验条件

1.温度

温度是盐雾试验中的关键参数之一。GB/T 10125-2012和GB/T 2423.17-2008均要求试验温度为35±2℃,而ASTM B117-2011同样规定试验温度为35±2℃。这一温度范围的设定是基于实际海洋环境及工业盐雾环境的温度条件,能够较好地模拟实际使用环境中的腐蚀加速效应。

2.盐雾沉降率盐

雾沉降率直接影响试样的腐蚀速率。GB/T 10125-2012和GB/T 2423.17-2008规定水平采集面积为80cm²的平均采集速率为1.5±0.5 mL/h,而ASTM B117-2011则要求在16小时的试验周期内,收集的盐雾溶液量为1.0-2.0 mL/80cm²。虽然数值略有差异,但均在合理范围内,能够保证试验结果的可靠性。

3.氯化钠溶液浓度

氯化钠溶液浓度是影响腐蚀速率的重要因素。GB/T 10125-2012和GB/T 2423.17-2008规定氯化钠收集溶液浓度为50±5 g/L,而ASTM B117-2011要求氯化钠溶液浓度为50±1 g/L。较高的浓度能够加速腐蚀过程,使试验结果更具参考价值。

4.pH值

pH值对盐雾试验的腐蚀性有显著影响。GB/T 10125-2012和GB/T 2423.17-2008规定收集溶液的pH值范围为6.5-7.2,而ASTM B117-2011则要求pH值范围为6.5-7.0。这一范围的设定能够保证试验溶液的腐蚀性与实际盐雾环境相近,同时避免因pH值过高或过低而导致的异常腐蚀现象。

试验设备与试样准备

1.试验设备

盐雾试验箱是进行盐雾试验的关键设备。GB/T 10125-2012、GB/T 2423.17-2008和ASTM B117-2011均对试验箱的性能提出了明确要求,包括温度控制精度、盐雾沉降率的均匀性、喷雾系统的稳定性等。试验箱应具备良好的密封性,以防止外界环境对试验结果的干扰。

2.试样准备

试样的准备是盐雾试验的重要环节。GB/T 10125-2012和GB/T 2423.17-2008要求试样应具有代表性,表面应清洁、无油污、无划痕等缺陷。试样的尺寸和形状应根据试验目的和相关规范进行选择。ASTM B117-2011则对试样的标记、固定方式等提出了更为详细的要求,以确保试验结果的准确性和可重复性。

试验过程

试运行:在正式开始试验前,应进行至少24小时的试运行,以确认试验条件是否符合标准要求。如果试验之间的时间间隔为5天或更短,且与客户达成一致,则可省略试运行步骤。

试样放置:将试样放置在试验箱内,确保试样表面朝向喷雾方向,且试样之间不相互遮挡。

试验持续时间:试验的持续时间应根据相关规范选择,常见的试验周期包括16小时、24小时、48小时、96小时、168小时、336小时、672小时等。在试验过程中,应尽量减少试验箱的中断次数,以避免外界环境对试验结果的影响。

中间检测:如果需要在试验期间进行中间检测,应按照相关规范的要求进行操作,确保试样在检测过程中不受干扰。

恢复与检测:试验结束后,试样应在自来水中洗涤5分钟,用蒸馏水或去离子水冲洗,然后在控制恢复条件下干燥1-2小时。最后,根据相关规范对试样的外观、电气和机械性能进行检测。

试验注意事项

溶液配制:氯化钠溶液应使用化学纯或更高级别的氯化钠配制,水中溶解性固体含量不得超过200 mg/L,pH值应在6.5-7.2之间。

喷雾系统:喷雾系统应定期检查和维护,确保喷雾的均匀性和稳定性。喷嘴应保持清洁,避免堵塞。

收集装置:在试验区域内应放置至少两个干净干燥的收集装置,用于测量盐雾沉降率。收集装置的放置位置应合理,避免受到试样或试验箱内其他部件的干扰。

试验箱维护:试验箱应定期清洁和维护,保持箱内环境的稳定。在试验过程中,应避免频繁开关箱门,以减少外界环境对试验结果的影响。

试验结果评估

1.外观检查

试验结束后,首先应对试样的外观进行检查,观察试样表面的腐蚀情况,包括腐蚀点的分布、腐蚀深度、腐蚀产物的颜色和形态等。外观检查是评估试样耐腐蚀性能的重要依据之一。

2.性能检测

根据相关规范的要求,对试样的电气和机械性能进行检测。例如,对于电工电子产品,应检测其绝缘电阻、耐电压等电气性能指标;对于金属材料,应检测其硬度、强度等机械性能指标。性能检测结果能够更全面地反映试样在盐雾环境下的耐腐蚀性能。、

数据记录与分析

在试验过程中,应详细记录试验条件、试样状态、检测结果等数据。通过对数据的分析,可以评估试样的耐腐蚀性能,并与其他试样或标准进行对比,为产品的改进和优化提供参考。

标准的差异与选择

1.标准差异

虽然GB/T 10125-2012、GB/T 2423.17-2008和ASTM B117-2011在盐雾试验的基本原理和方法上具有相似性,但在具体细节上仍存在一些差异。例如,在盐雾沉降率、氯化钠溶液浓度、pH值范围等方面,三个标准的规定略有不同。这些差异可能会对试验结果产生一定的影响。

2.标准选择

在实际应用中,选择合适的盐雾试验标准应根据产品的使用环境、行业要求和相关规范进行综合考虑。对于国内的金属材料及涂层产品,GB/T 10125是最常引用的标准,它详细规定了中性盐雾试验(NSS)、乙酸盐雾试验(AASS)和铜加速乙酸盐雾试验(CASS)等多种试验方法,适用于对金属材料及其防护层进行腐蚀性能的检测和评估。

/3

/3