在现代电子信息产业中,PCB(印刷电路板)作为元器件的载体和电路信号传输的枢纽,其质量与可靠性水平直接决定了整机设备的性能表现。然而,由于成本控制和技术限制,PCB在生产和应用过程中常常出现各种失效问题。为了确保PCB的质量和可靠性,失效分析技术显得尤为重要。

外观检查

外观检查是失效分析的第一步,通过目测或借助简单仪器(如立体显微镜、金相显微镜或放大镜)对PCB进行观察,寻找失效部位及相关物证。其主要作用是失效定位和初步判断失效模式。

外观检查重点关注PCB的污染、腐蚀、爆板位置、电路布线以及失效的规律性,例如失效是否为批次性或集中于某个区域。此外,对于在组装成PCBA后才发现的失效问题,还需仔细检查失效区域的特征,以判断是否由组装工艺或所用材料导致。

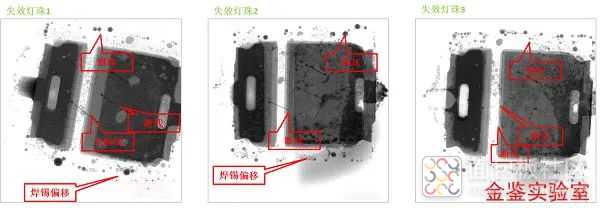

X射线透视检查

对于一些无法通过外观检查发现的内部缺陷,如PCB的通孔内部缺陷或高密度封装器件的焊点缺陷,X射线透视系统是不可或缺的工具。该技术利用不同材料厚度或密度对X光的吸收和透过率差异进行成像,能够精准定位焊点内部缺陷、通孔内部缺陷以及BGA或CSP器件的缺陷焊点。

切片分析

切片分析是一种通过取样、镶嵌、切片、抛磨、腐蚀和观察等一系列复杂步骤获取PCB横截面结构的技术。它能够提供关于PCB微观结构(如通孔、镀层等)的丰富信息,为质量改进提供重要依据。然而,该方法具有破坏性,一旦进行切片,样品将无法恢复。同时,切片制样要求高、耗时长,需要专业的技术人员操作。

扫描声学显微镜

扫描声学显微镜(SAM)是目前电子封装和组装分析中常用的一种无损检测技术。它利用高频超声波在材料不连续界面上反射产生的振幅、位相和极性变化进行成像,扫描方式为沿Z轴扫描X-Y平面的信息。

显微红外分析

显微红外分析将红外光谱与显微镜相结合,利用不同材料(尤其是有机物)对红外光谱的不同吸收特性来分析材料的化合物成分。通过显微镜,可见光与红外光同光路,可在可见视场下寻找微量有机污染物。

在电子工艺中,微量污染可能导致PCB焊盘或引线脚的可焊性不良,而显微红外分析能够有效解决这一问题。其主要用途是分析被焊面或焊点表面的有机污染物,以及腐蚀或可焊性不良的原因。

扫描电子显微镜分析

扫描电子显微镜(SEM)是一种大型电子显微成像系统,在PCB失效分析中具有重要作用。它主要用于失效机理的分析,如观察焊盘表面形貌结构、焊点金相组织、测量金属间化合物、可焊性镀层分析以及锡须分析测量等。

与光学显微镜相比,扫描电镜成像为电子像,只有黑白两色,且对非导体和部分半导体样品需要进行喷金或碳处理。扫描电镜的景深远大于光学显微镜,适用于金相结构、显微断口以及锡须等不平整样品的分析。

光电子能谱(XPS)

光电子能谱(XPS)是一种基于X射线照射样品表面,使原子内壳层电子逸出形成光电子的原理进行分析的技术。通过测量光电子的动能,可得到原子内壳层电子的结合能,进而实现对样品表面元素的定性和定量分析。

热分析

热分析技术在PCB分析中主要包括差示扫描量热法(DSC)和热机械分析仪(TMA)。

DSC通过测量输入到物质与参比物质之间的功率差与温度(或时间)的关系,研究材料的物理化学及热力学性能。在PCB分析中,DSC主要用于测量高分子材料的固化程度和玻璃态转化温度,这两个参数直接影响PCB在后续工艺过程中的可靠性。

TMA则用于测量固体、液体和凝胶在热或机械力作用下的形变性能,通过测量PCB的线性膨胀系数和玻璃态转化温度,可分析材料的物理化学及热力学性能。膨胀系数过大的基材PCB在焊接组装后容易导致金属化孔断裂失效。

总结

随着PCB向高密度、无铅和无卤方向发展,润湿不良、爆板、分层、CAF等失效问题愈发常见。通过这些技术的应用,我们能够更好地控制PCB的质量,避免类似问题的再次发生,从而提高电子信息产品的整体可靠性和性能表现。

/3

/3