为什么要轻量化?

如今汽车行业面临三大困境:汽车排放标准逐步提升、燃油价格贵、上游原材料价格上涨。

排放标准逐步提升

根据政府部门颁发的《节能与新能源汽车技术路线图 2.0》,中国传统能源乘用车新车平均油耗到 2025 年、2030 年、2035 年分别要达到 5.6L/100Km(WLTC)、4.8L/100Km(WLTC)、4L/100Km(WLTC)。

燃油价格贵

由于俄乌局势持续紧张,欧佩克坚持“有限”扩产等多重因素影响,国际原油价格持续上涨,带动国内汽油价格大幅提升,居民汽油消费金额变高。

上游原材料价格上涨

以锂电池成本占比较高的碳酸锂为例,从 2020 年疫情最低点 4 万元/吨上涨至50 万元/吨左右。

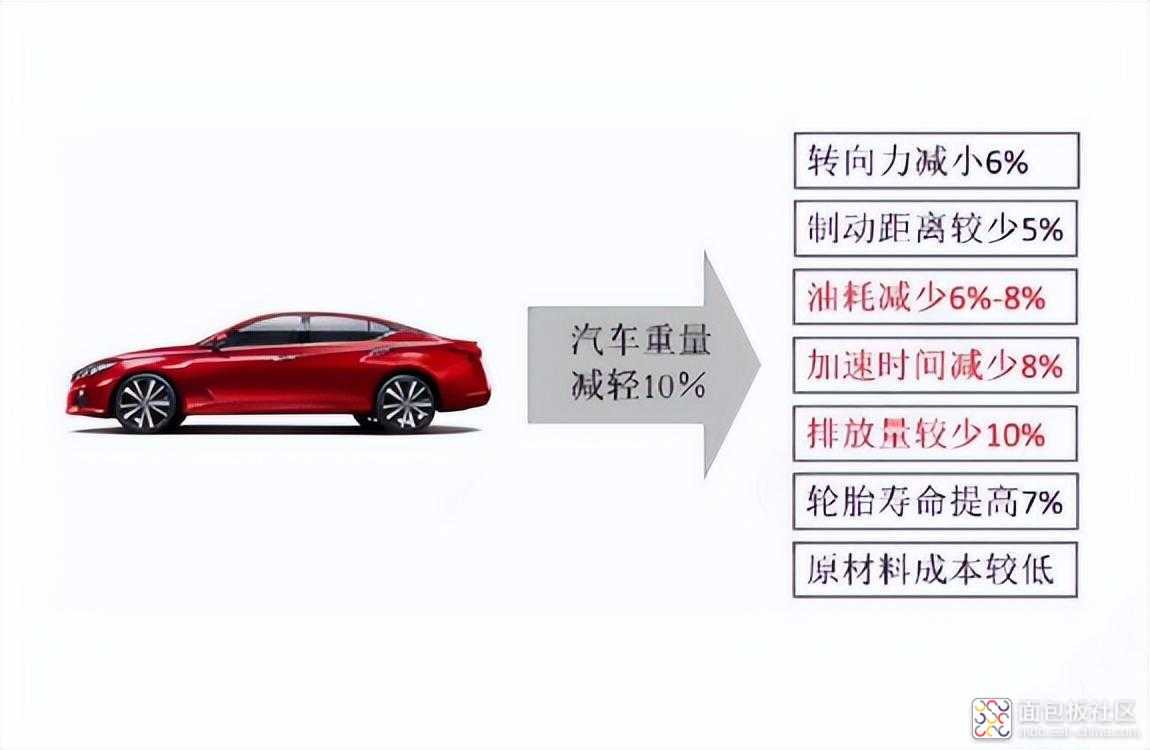

轻量化是节能、减重、降本利器

研究表明,汽车整车重量降低 10%,燃油效率可提高 6%至8%;汽车整备质量每减少 100 公斤,百公里油耗可降低 0.3 升至0.6 升。对于纯电动汽车而言,整车重量每降低 10kg,续航里程可增加 2.5km。由于当前电池成本在汽车制造成本占比非常高,所以减重可以适当降低电池成本开支。

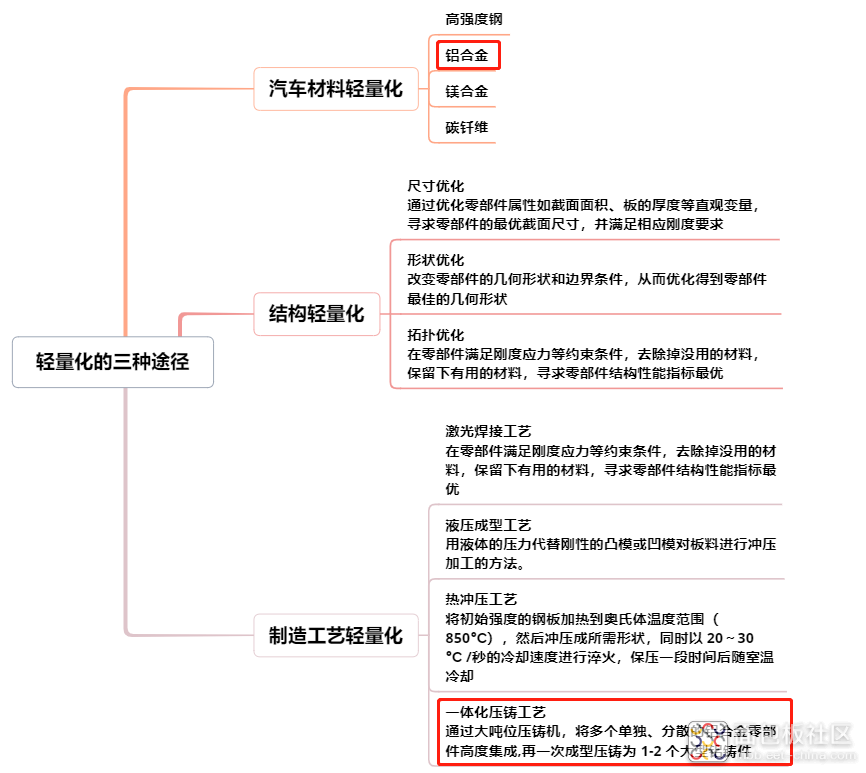

目前汽车轻量化主要有三种途径,一是汽车材料的轻量化、二是结构的轻 量化、三是制造工艺的轻量化,其中大多数车企在轻量化过程中以材料轻量化为主。 这里飞鲸投研就不文字介绍了,具体请看下方图片。

什么是一体化压铸?

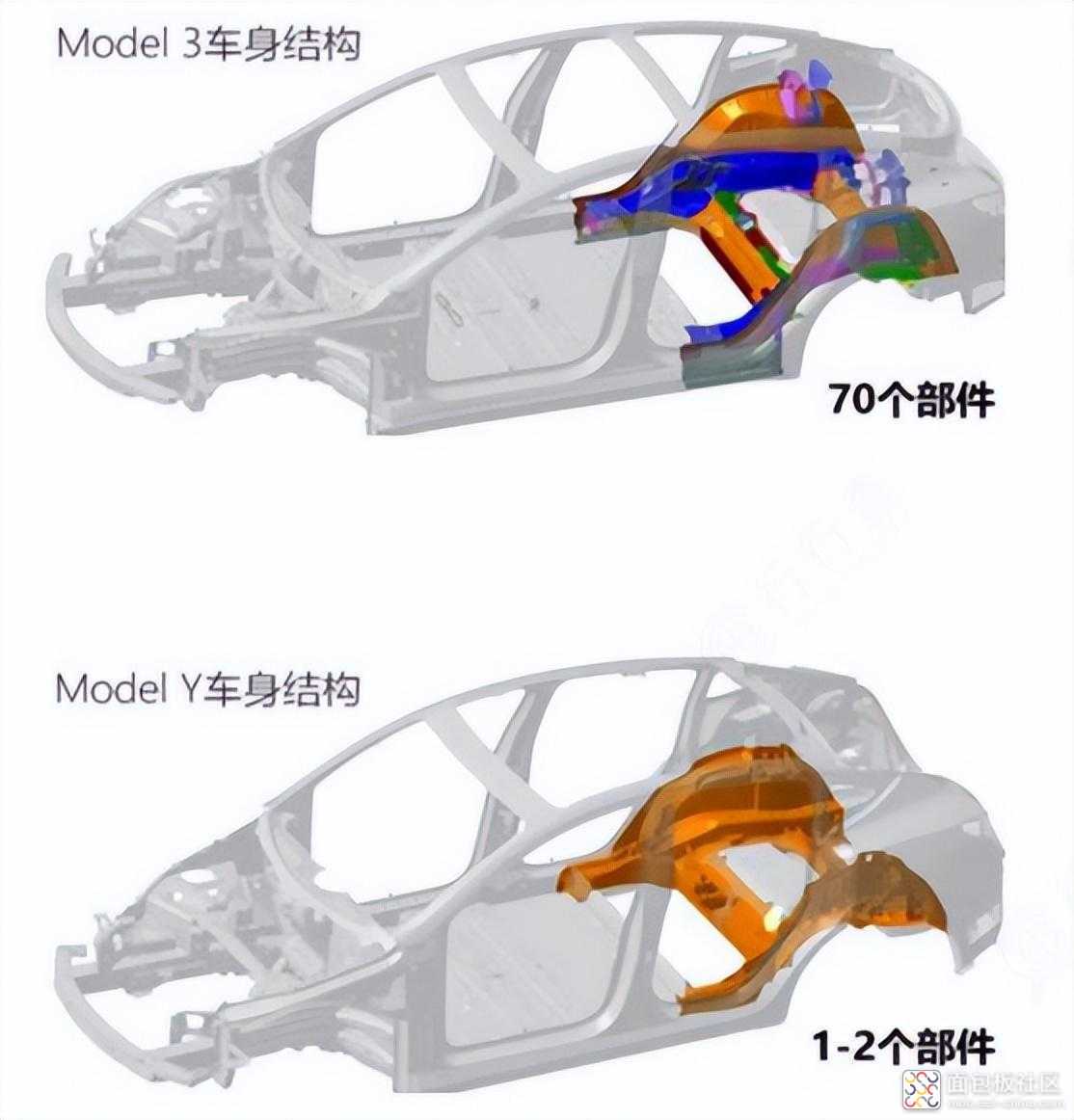

专业解释是:一体化压铸指通过大吨位压铸机,将多个单独、分散的铝合金零部件高度集成,再一次成型压铸为1-2个大型铝铸件。说白了就是变复杂为简单、化多为少,当然这里的多少是指汽车零部件的多少。一体化压铸是当前最热门的轻量化工艺,多家车企和零部件厂商都在研发与试验中,目前仅有特斯拉大规模量产了一体化压铸产品。

举个简单的例子吧,根据马斯克在 2020 年特斯拉电池日发布会上的介绍:特斯拉 Model Y 将采用一体式压铸后地板总成,可将下车体总成重量降低 30%,制造成本因此下降 40%。以德国柏林工厂最新制造的 Model Y 为例,一体化压铸的后地板比 Model 3 后底板减少 79 个零件,焊点由 700-800 个减少至 50 个,制造时间由传统工艺的 1-2 小时缩减至 3-5 分钟。

所以一体化压铸有很明显的优势:提升生产效率,降低汽车重量、提升续航时间,降低成本。首先,采用一体化压铸技术,生产周期短、前期投入较少,材料利用率超90%,远高于冲压,生产效率有效提升。其次,能够减少电池装机量,减轻车身重量约20%,能耗低、延长续航,同时轻量化也会带来加速性、制动性、操稳性的提升。最后,运用一体化压铸技术可以降低生产成本、土地成本、人工成本,根据特斯拉的实践证明,制造成本相比原来下降了40%。

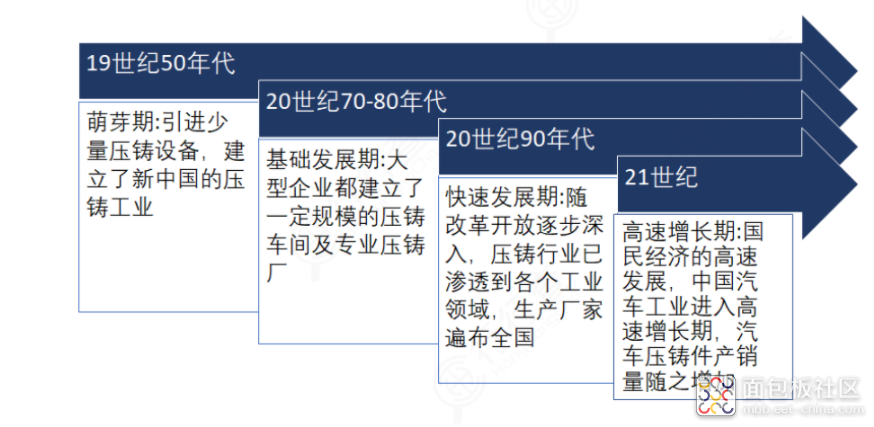

一体化压铸行业的发展历程

其实我国压铸行业已有100多年的历史,最初19世纪50年代引进少量压铸设备,建立了新中国的压铸工业,其中经历了基础发展期和快速发展期,直到21世纪,随着国民经济的高速发展、汽车行业蓬勃发展带动了汽车压铸件产销量的增加。

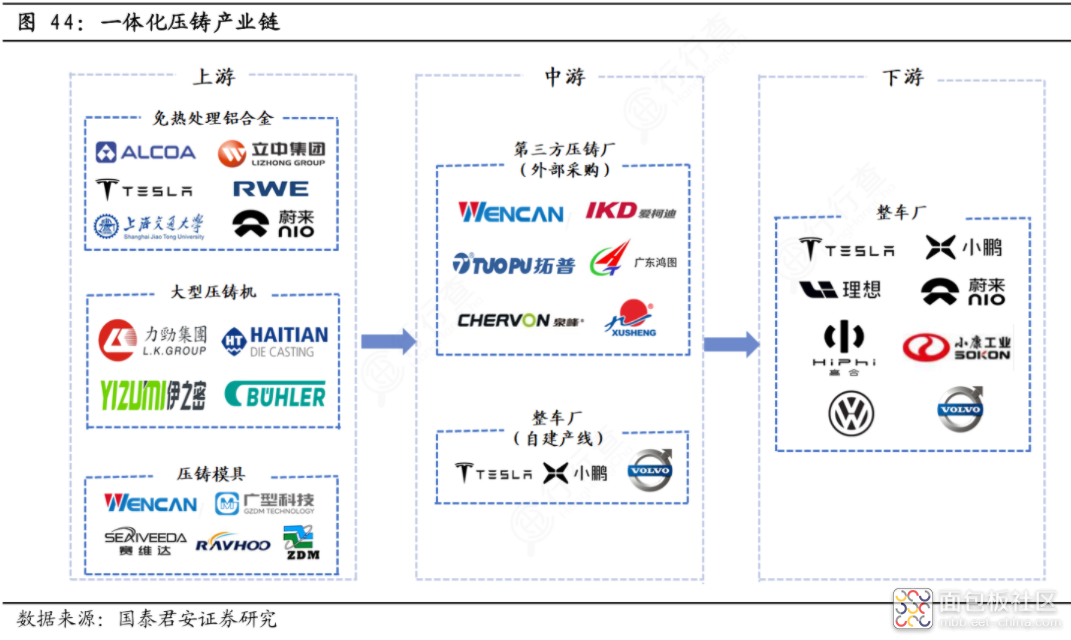

一体化压铸的四个关键环节

一体化压铸技术有四个环节非常关键,即设备、模具、材料和制造。

设备:主要是大吨位压铸机,压铸机下游主要应用领域 是汽车、家电、3C、机电和建材等领域,汽车领域占据需求的大头。根据车企的当前规划情况来看,压铸机吨位至少需要在 6000T 以上。

从目前市场情况来看,由于大吨位压铸机门槛较高,入局玩家比较少。主要有三点原因:

(1)生产制造门槛。大型压铸机体量庞大,单个零件重量就高达几十吨,还需要耐高温,所以压铸机厂需要自己具备制造大型零部件的能力。

(2)资金门槛。一台大吨位压铸机售价动辄几千万甚至上亿元,可年利润过亿的企业都不是很多,很多企业根本买不起。

(3)经验门槛。下游压铸厂和主机厂对于一体化压铸设备的使用经验不足。

模具:铝合金压铸件的制造过程中均需要使用模具,对于大吨位一体化压铸件而言,一体化压铸模具在重量和体积上较普通铝合金模具要大上许多,且对于模具的精度和质量要求更严。目前想进入 一体化压铸的模具厂商较多,但国内只有少数厂商具备生产能力。

免热处理材料:大型一体化压铸件,体型较大无法进行热处理(热处理会使材料产生微小形变,对于大型压铸件形变会进一步放大,致使产品不满足车辆要求),必须使用免热处理材料。免热处理合金是指不采用热处理工艺的情况下,形成的压铸件在各性能参数也 能达到应用要求的一种特殊合金材料。 以往免热处理材料被美国铝业和德国莱茵菲尔德等欧美企业垄断,自 2020 年开始,国内企业逐步研发、申请免热处理材料,其中立中集团、广东鸿图等走在行业前列。

制造:一体化压铸件的制造商主要有整车厂和零部件两方势力,目前除特斯拉外大多数整车厂并不具备单独研发的能力,因此国内多是整车厂委托压铸厂进行生产或者整车厂与压铸厂共同研发生产。

来源:飞鲸投研

/4

/4