Ø 贴片类型封装制作过程可按以下步骤:

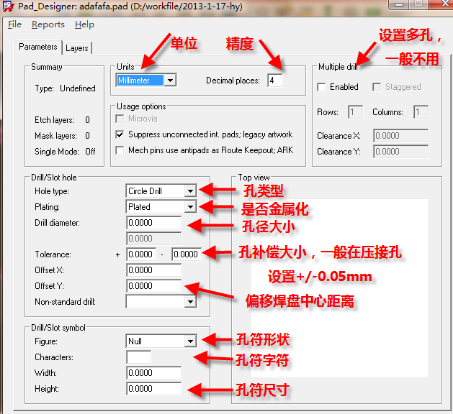

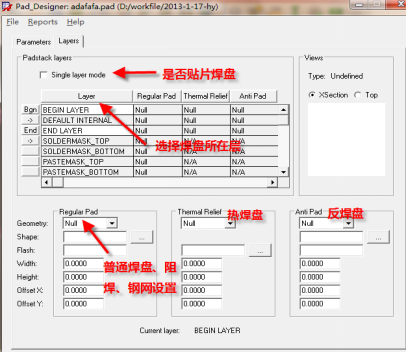

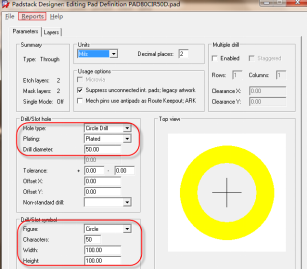

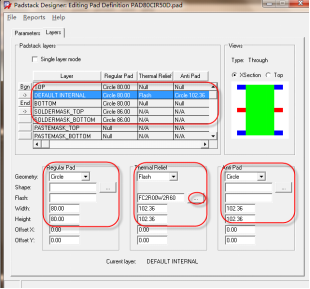

第一步,需要制作贴片焊盘,打开焊盘设计组件Pad Designer,如图4-2所示,选择到Parameters,是钻孔信息参数;如图4-3所示,选择Layers,是焊盘信息参数,具体的每个参数的含义在图4-2与图4-3有详细描述;

图4-2 钻孔信息参数示意图

图4-3 焊盘信息参数示意图

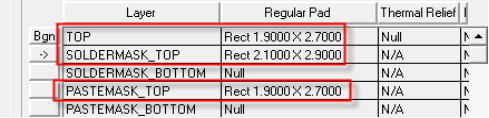

第二步,在图4-2的Units中设置好单位和精度,一般单位设置为MM,精度设置4位,然后在Layers中设置普通焊盘、阻焊及钢网层尺寸,如图4-4中所示,Soldermask尺寸一般单边比Regular Pad大4mil以上(推荐5mil),而Pastemask与Regular Pad一致大小;

图4-4 焊盘参数设置示意图

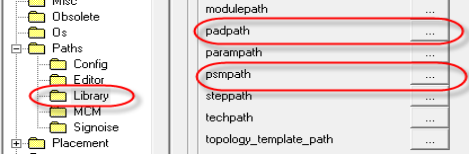

第三步,建立焊盘前,先把文件夹路径设置好,在Set Up->User Preferences Editor里设置,如图4-5所示;

图4-5 焊盘路径调用设置示意图

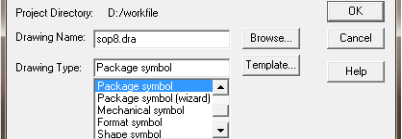

第四步,打开PCB Editor程序,选择File->new命令,在弹出的对话框中进行如图4-6所示设置;

图4-6 新建PCB封装示意图

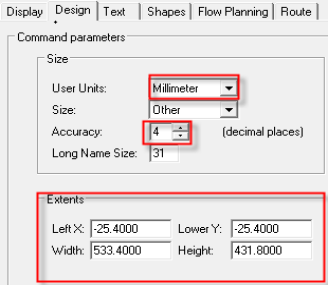

第五步,新建后,点击菜单命令Setup-Design Parameters,进行参数设置。选择Design面板,在Size面板中设置封装设计单位以及精度,如图4-7所示,User Units为设计单位,一般设置为MM,Accuracy为设计精度,一般设置为4位,在Extents面板中设置整个画布的面积大大小以及原点的位置,按图4-7所示设置即可;

图4-7 设计单位、精度、原点设置示意图

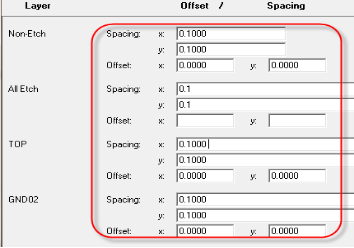

第六步,点击菜单命令Setup-Grids,进行格点设置,打开格点设置面板,按图4-8面板进行设置即可;

图4-8 封装设计格点设置示意图

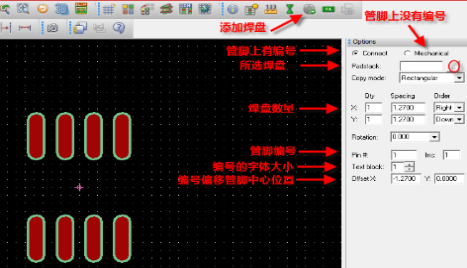

第七步,按照所需要绘制封装规格书给出的焊盘的相应位置,把焊盘放到对应位置,如图4-9所示;

图4-9 将焊盘放到对应位置示意图

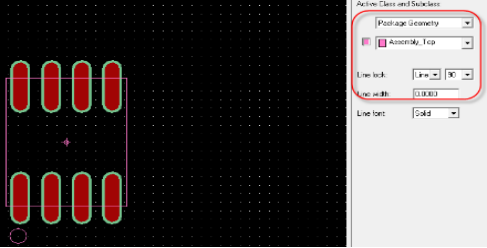

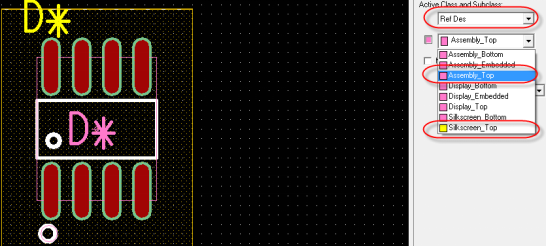

第八步,放置完焊焊盘,接下来画装配线,执行菜单命令Add Line,在Options面板中选择绘制的层以及线宽,如图4-10所示;

图4-10 绘制装配线示意图

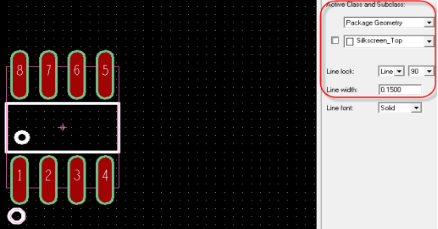

第九步,绘制完装配线以后,执行菜单命令Add Line,画上丝印框和1脚标识,在Options面板中选择绘制的层以及线宽,丝印线宽4mil以上(一般用0.15mm或者0.2mm),如图4-11所示;

图4-11 绘制丝印线示意图

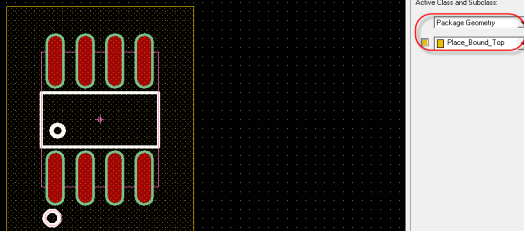

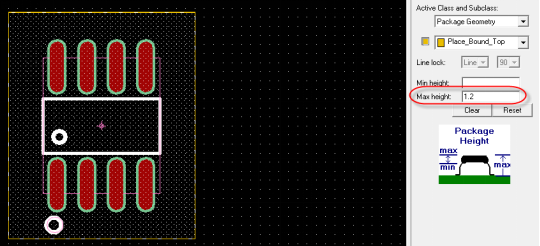

第十步,画好后,执行菜单命令Shape Rectangular绘制设置实体的范围和高度,先画Place_bound,设置好占地面积,在Options面板设置绘制的层,如图4-12所示,再在Setup->Araes->Package Height里设置最大高度,如图4-13所示;

图4-12 绘制占地面积示意图

图4-13 添加器件高度信息示意图

最后,添加元器件的装配和丝印位号字符。执行菜单命令Add Text,在Options面板选择对应的层,装配字符添加在添加后,保存退出,如图4-14所示。

图4-14 添加丝印位号信息示意图

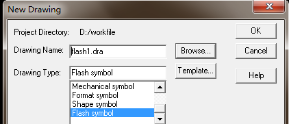

Ø 插件类型封装制作过程可按以下步骤:第一步,需要制作Flash焊盘。打开Allegro软件,选择File->new命令,在弹出的对话框中选择Flash symbol,如图4-15所示;

图4-15 新建Flash焊盘示意图

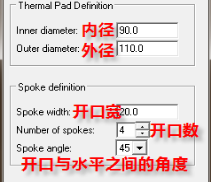

第二步,按照上述贴片器件中的设置方法,设置好单位、精度以及格点,执行菜单命令 Add->Flash,按照器件规格尺寸进行设置,具体参数的含义如图4-16所示;

图4-16 设置flash相关参数示意图

第三步,设置好后点击OK,设置参数经验值为外径比内径大20mil左右,开口宽为孔径的4分之一左右但大于8mil,设置OK以后如图4-17所示;

图4-17 flash绘制完成示意图

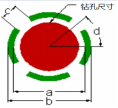

Flash的尺寸大小可按以下公式计算:1) a = 钻孔孔径大小 + 0.4 mm;

2) b = 钻孔孔径大小 + 0.8 mm;

3) c = 0.4 mm;

4) d = 45。

第四步,打开Pad Designer,按照上述贴片器件中的设置方法,设置好单位、精度,然后在Pad Designer界面设置钻孔信息以及焊盘信息,通孔焊盘只需设置孔径大小、孔符、Flash(负片工艺)、Anti_Pad(负片工艺)、Regular Pad、Soldermask,如图4-18所示与图4-19所示;

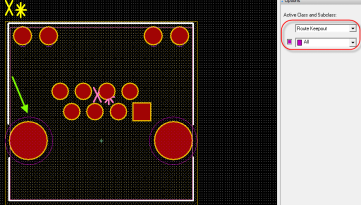

第五步,焊盘建好后,就设置好库的路径,可以建封装。建封装的步骤与贴片封装的过程是一模一样的,可参考贴片封装制作过程。有一点不一样,如果封装中有非金属化孔(Non plated),那么就要为非金属化孔添加禁布区,禁布区大小单边(半径)比孔大0.3mm以上,如图4-20所示;

来源:凡亿PCB

/5

/5