随着功率元件采用越来越小的表面贴装封装,在PCB设计中提出一种连贯的方法来减轻这些元件的散热需求非常重要。虽然对PCB设计的热特性进行精确的数学分析可能是一个复杂的过程,但可以应用一些简单的规则来改善设计的热传导。最终,在您的设计中正确控制散热将使您能够产生更可靠和更经济的PCB设计。下面是对标准散热模型的简要讨论,然后是处理设计中散热问题的一些一般规则。

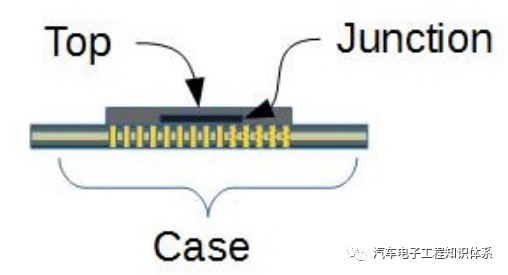

首先,定义将在本条目的其余部分中使用的术语很重要。下图展示了我们在讨论热管理时必须考虑的电源IC的不同组件。我们将在整篇文章中讨论组件的结点、顶部和外壳的温度以及它们对周围环境的热阻。

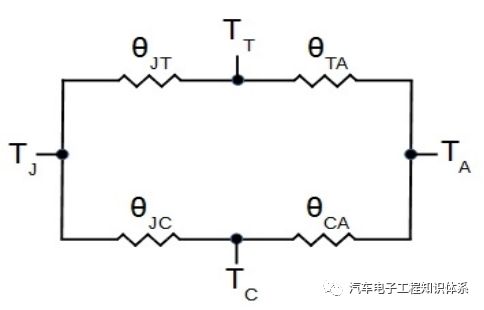

掌握这些术语后,我们将简要介绍用于模拟组件热耗散的标准模型。热阻通常建模为电阻网络。组件的标准模型如下图所示:

在显示的图中,TJ定义为结(组件的内部工作部分)的温度,TT是封装“顶部”(通常是组件的塑料外壳)的温度,TC是“外壳”的温度(这是组件和连接PCB的高导热焊盘的温度),TA是周围环境的温度。电子设计人员的目标是在结点和周围环境之间产生尽可能低的热阻。除θCA外,系统的热阻(θJT、θTA和θJC)由组件的属性定义,可以从所述组件的数据表中提取。作为PCB设计人员,我们主要影响θCA的值,这取决于我们的PCB设计。因此,设计人员面临的主要挑战是通过降低该电阻来降低IC外壳对周围环境的热阻。我们能够如何降低热阻(θCA)将在很大程度上定义周围环境和组件结点之间的温差(或缺乏温差)

值得注意的是,另一条热传导路径是组件的塑料外壳(或“顶部”)由于大多数功率元件的塑料封装不能为周围环境提供良好的散热路径,因此设计的散热效率在很大程度上取决于设计通过外壳将热能散发到周围环境的能力。唯一的例外是当有问题的电源IC设计有位于组件顶部的散热垫时。在这种情况下,IC设计为将散热器直接连接到IC的顶部,并且通过其“顶部”的组件散热成为设计中更为重要的因素。

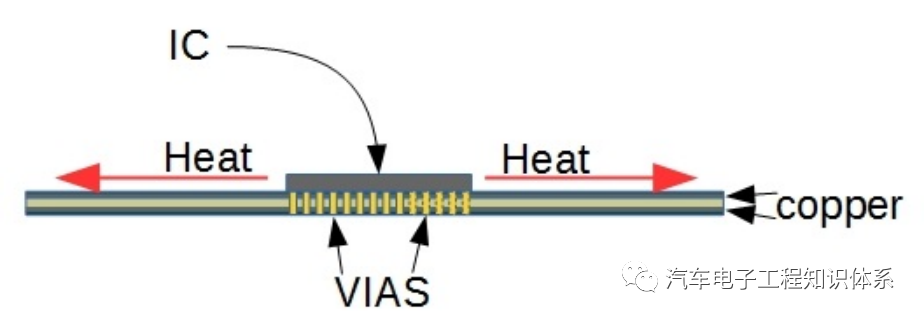

将热量从功率组件转移出去的标准方法是通过热通孔将功率组件热连接到相邻的铜平面。这通常是通过在电源IC的封装中放置多个过孔来实现的。这些通孔为IC下方的铜层提供热连接,然后将热量从组件中传导出去。

此外,通过所述散热孔连接到功率IC的功率铜层越多,PCB的散热效率越高。例如,当比较这些设计的相同面积时,使用4层设计与2层设计可以将PCB的功耗能力提高多达30%。

以下设计规则可作为处理设计热考虑因素的良好起点。

a.为了耗散1瓦的功率,一个好的经验法则是,当电路板温度升高40℃时,您的电路板需要每瓦耗散15.3cm²或2.4in²的面积。如果电路板受气流影响,则此要求可减半(每瓦7.7cm²或1.2in²)这些值假设组件热耦合到延伸到电路板边缘的铜平面,并且电路板的位置使得空气可以在电路板的两侧自由流动。如果这些功率密度要求对您的设计过于严格,则可能需要包含外部散热器。此外,在控制电路板温度时,40℃的温升是一个很好的起点。

b.每当板上放置多个电源组件时,最佳做法是将这些组件放置在PCB被这些组件均匀加热的方式中。PCB设计长度上的巨大温差不允许您的PCB以最佳方式将热能从已安装的功率组件中转移出去。如果设计人员可以使用热成像,则可以在设计修订完成后对您的组件放置进行经验检查。

c.您可以在组件下方放置的过孔越多,您的PCB将热能转化为连接的铜平面的效果越好。阵列通孔以增加与封装电源焊盘(组件的大导热焊盘)接触的数量。

d.在耗散更高功率的设计中,您将需要使用更高的铜重量。建议将1oz铜作为电源设计的起点。

e.当使用铺铜来从组件消散热能时,重要的是铺铜不会被垂直于远离功率组件的热路径延伸的走线中断。

f.如果需要使用散热片来将系统温度保持在容差范围内,请注意,如果散热片以热连接到组件外壳的方式放置,通常会更有效。这通常意味着将散热器连接到板的与表面贴装元件相反的一侧。虽然将散热器直接放置在组件顶部可能很诱人,但组件塑料外壳的热阻会使散热器失效。如上所述,此规则的例外是明确设计为将散热器连接到其“顶部”的封装。

[size=10.5000pt]总之,无论何时使用功率元件,设计的热性能都非常重要。在PCB设计过程的早期使用本文中介绍的设计规则将使您在控制PCB温度方面有一个良好的开端,并避免在开发过程的后期进行剧烈的重新设计。本文由编辑推荐,原出处:https://www.eet-china.com/mp/a156645.html

/4

/4