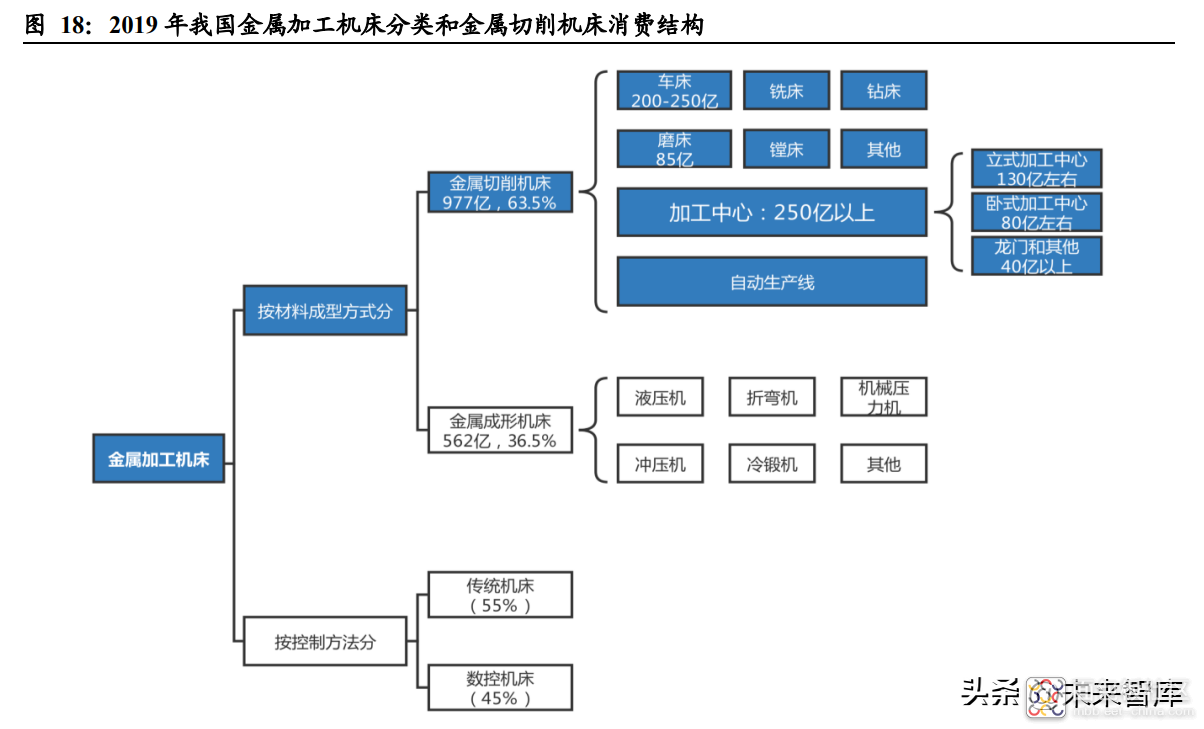

金属切削机床可进一步分为车床、磨床、铣床、钻床、镗床、齿轮加工机床、螺纹 加工机床、刨床、拉床、电加工机床、切断机床和其他机床 12 类。加工中心是指具 有两种或两种以上加工方式(如车铣复合加工中心)、通过程序能从刀库自动换刀的 数控机床(按是否使用数控系统可分为数控机床和非数控机床)。 细分品类金属切削机床市场规模:目前市场对细分领域市场规模还未有明确的划分,2019 年我国金属切削机床消费额 141.6 亿美元(折合人民币 976.57 亿元),其中车 床作为金属切削机床最重要的一大分类,通常在金属切削机床中占比约为 20%-35%。 根据中国机床工具工业协会数据以及浙海德曼招股书(2019 年浙海德曼车床营收 3.45 亿元,在车床行业市占率 1.43%),预计国内车床行业市场规模在 200-250 亿元 左右(其中数控车床市场规模 100 亿元左右)。另外根据《2020 中国机床工具工业 年鉴》以及中国海关进出口数据,测算 2019 年磨床市场规模为 84.50 亿元,加工中 心市场规模 250 亿元左右(其中:立式加工中心 130 亿元左右,卧式加工中心 80 亿 元左右,龙门加工中心和其他加工中心 40 亿元左右)。

近几年以新能源汽车、光伏、风电为代表的新兴产业崛起,对高精、高速、自动 化、智能化、复合化特征的各类机床需求迅速增加,带动了我国机床市场需求结 构发生巨大变化,除了创造新的设备需求之外,也加快了制造业新旧产能的替 换,释放出与金属切削机床相关的新的需求空间。此外,疫情影响海外机床进口 也加速了我国机床国产替代的进程,国产机床在近几年迎来快速发展期。 整体来看,目前国产数控车床、立式加工中心等机床产品已经具备同国外同行 同台竞技的实力,进入主动竞争阶段,市场占有率相对较高。国产磨床、制齿 设备、卧式加工中心、龙门加工中心、各类五轴数控机床、高度复合化数控机 床等高端数控机床基本被国外品牌垄断,国产品牌占有率较低。

3.1. 数控车床:市场规模超 100 亿,目前已基本实现国产替代

车床是机械制造与修配工厂中使用最广的一类机床,在我国金属切削机床产值中占 比大约为 20-35%。车床是主要用车刀对旋转工件进行车削加工的机床,主要用于 加工轴、盘、套和其他具有回转表面的工件,在车床上还可以用钻头、铰刀、板牙 等进行相应加工。目前数控车床是我国车床行业的主流产品,国产数控车床已实现 主轴、刀塔、尾座等核心部件的自主生产,具备与国外同行竞争的实力,性价比优 势明显。 车床产销变化整体与机床行业发展趋势相似。由于车床是使用最为广泛的机床品类 之一,需求与下游制造业景气高度相关。2011-2019 年数控车床行业产量、产值整体下降,基本与我国机床行业发展趋势相似。但在市场需求总量下降的同时,也伴随 着需求结构升级的调整。在 2011-2014 年行业下行期间,车床数控化率从 2011 年的 43%提升至 2014 年的 56%(2019 年 65%左右),助力数控车床产销总体增长。此后, 随着我国经济增速放缓,机床产业结构调整力度不断加大,数控车床行业也不可避 免地处于下行周期中。

数控车床进口规模整体下降。近年数控车床进口数量整体下降,2019 年数控车床进 口数量只有 2011 年一半左右,但进口金额降幅远小于数量降幅,表明我国对进口高 端数控车床需求具备韧性,还未实现完全替代。

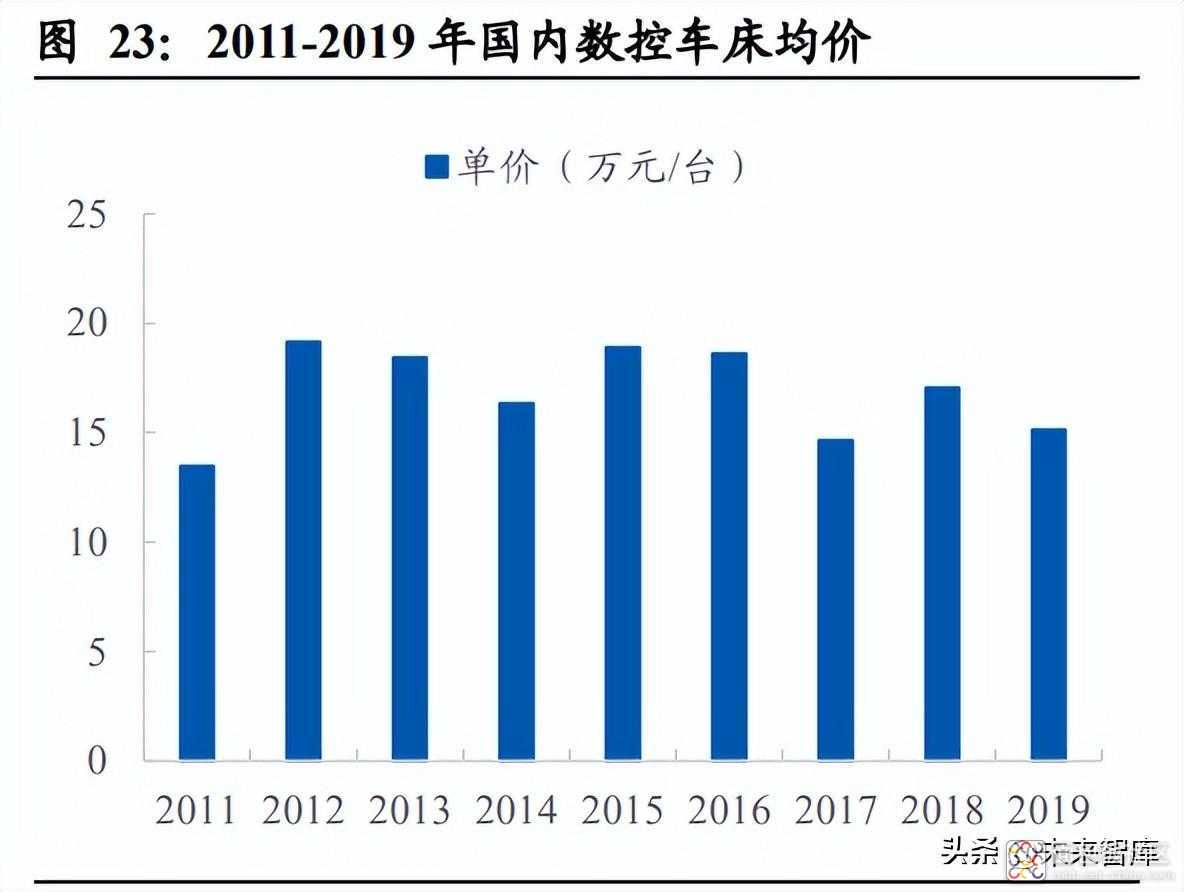

国内车床行业竞争相对激烈,高端数控车床进口替代持续推进。“十三五”末期与 “十二五”末期相比,国内数控车床单台均价整体小幅下降,平均价格在 16-17 万 左右的水平。在当前结构调整、产品升级大背景下,国产数控车床均价小幅下降也 体现了我国车床行业竞争仍然相对激烈。而进口数控车床在数量、金额均下降的背 景下,均价仍呈现增长趋势,表明我国数控车床在转型升级和结构调整上取得了不 错的进步,正在逐渐替代进口高端数控车床。

整体来看,2019 年国内数控车床市场规模 107 亿元,目前已基本实现国产替代。 2019 年国内车床市场规模 200-250 亿元,其中数控车床市场规模 107 亿元。近年由 于国内持续淘汰落后产能,中低端数控车床产销持续下降,国产数控车床产值已从 2011 年的 141 亿元快速下降至 2019 年的 63 亿元。同时,数控车床进口金额下降相 对较慢,这也导致从产值角度看近年我国数控车床进口依赖度逐渐提升。

3.2. 磨床:市场规模超 80 亿,主要依赖进口

磨床主要用于工件表面精密加工,在金属切削机床中产值占比约为 10%左右。磨 床是利用磨具和磨料(如砂轮、砂带、油石、研磨剂等)对工件表面进行磨削加 工的机床,通过磨削加工,可以使工件的形状及表面精度、光洁度达到预期要 求。根据用途和采用工艺不同,磨床可以分为平面磨床、外圆磨床、内圆磨床、 轧辊磨床、无心磨床、轴承磨床等,其中以平面磨床使用最为广泛,但轧辊磨床 和外圆磨床产值占比较高。

2011 年至今国内磨床产销下降幅度较大。2012 年受欧债危机、国内宏观经济增 速放缓等因素的影响,我国机床工具行业市场需求总量大幅减少。磨床行业由 于国产低端产能占比相对较大(2011 年国内磨床数控化率仅为 21.92%),供需 矛盾也相对突出,到 2019 年国内磨床产量已减少至 2011 年的 1/3 左右。

磨床进口结构也在调整升级。受市场需求大幅减少影响,2012 年起国内磨床进口数 量以及进口金额也持续减少。但进口金额的降幅小于进口数量的降幅,说明我国下 游行业对进口磨床产品结构也在调整升级。

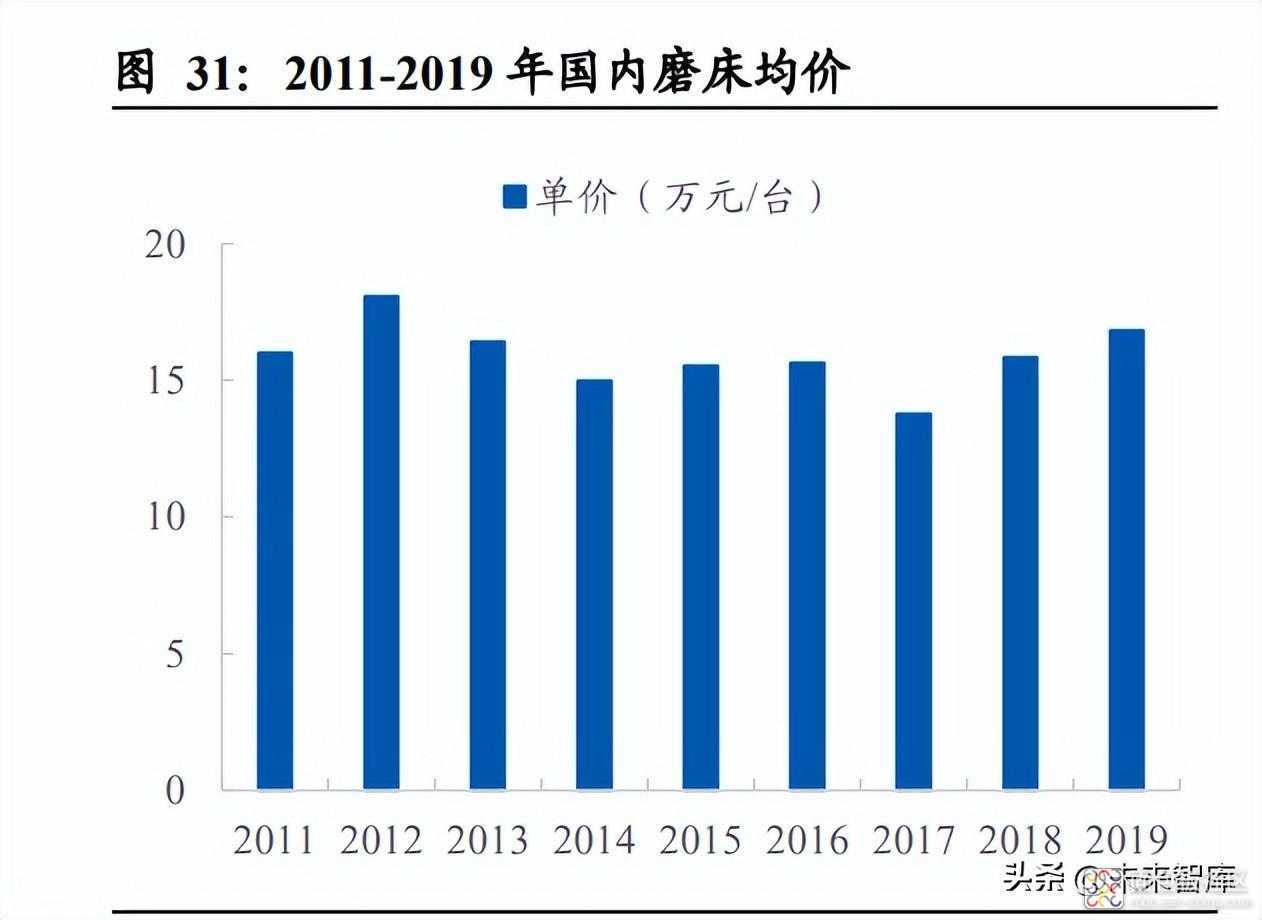

国产磨床均价整体稳定,进口磨床均价缓慢提升。2011-2019 年国产磨床单台均价 整体稳定,大约为 15-16 万元左右。进口磨床单台均价超 100 万元,且呈缓慢提升 趋势,表明随着我国制造业转型升级,我国对进口磨床的需求也在向更高端发展。

整体来看,2019 年国内磨床市场规模约为 85 亿元,磨床国产化进程缓慢,进口依 赖度维持高位。由于磨削加工对精度要求相对较高,国内下游客户较为依赖进口产 品,2011-2019 年国产磨床与进口磨床产销下降幅度基本一致,我国磨床国产化进程 缓慢,进口依赖度仍然维持在 80%左右的高水平。

细分磨床品类来看,轧辊磨床、无心磨床、轴承磨床国产化率相对较高,其他品类 磨床基本依赖进口。2019 年我国磨床需求结构中,外圆磨床、平面磨床、轴承磨床、 无心磨床、轧辊磨床、内圆磨床需求规模相对较大,分别为 17.6、13.0、6.9、5.7、 4.7、4.3 亿元,占我国磨床市场规模比重超 60%。其中仅轧辊磨床能够实现国产替 代,无心磨床和轴承磨床国产化率相对较高但也未超过 50%,其他品类磨床基本依 赖进口。

3.3. 立式加工中心:市场规模超 130 亿,目前已基本实现国产替代

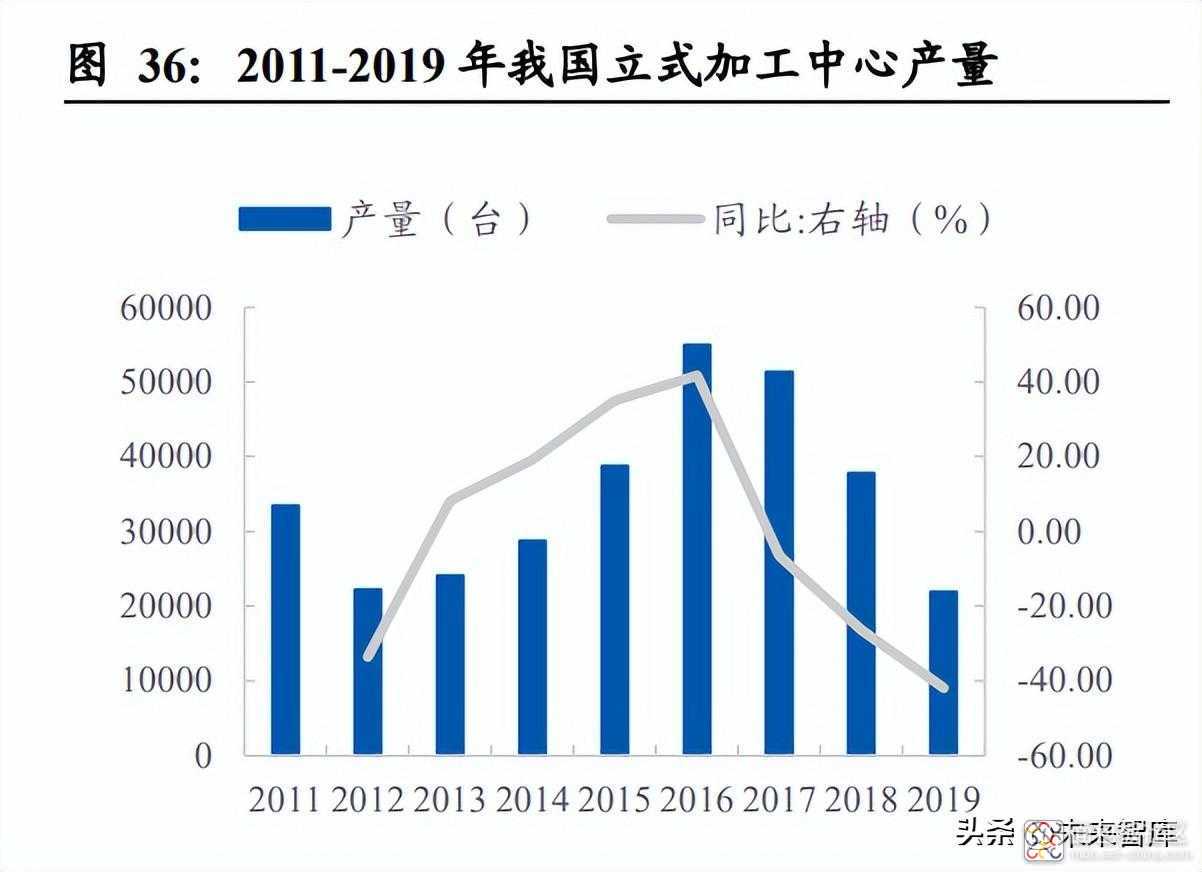

立式加工中心定制化程度相对其他类型机床低,下游应用领域广泛,有大量客户属 于中小加工企业,对经济环境的变化更加敏感,因而在部分年份产销波动较大。立 式加工中心是指主轴与工作台垂直的加工中心,适用于加工板类、盘类、模具、小 型壳体等各类零部件,具备结构简单、占地面积小、功能组合多样、加工范围广、 批量加工效率高等优点,广泛应用于各个行业的零部件加工。 立式加工中心是相对较容易突破的中高端机床,目前已基本实现国产替代。立式加 工中心结构简单、定制化程度相对其他品类机床低,是相对容易突破的中高端产品。 在 2012-2016 年我国机床产业转型升级、行业产销整体下降过程中,立式加工中心 由于是率先实现国产替代的机床品类之一,产销逆势增长。2016 年后,随着下游制 造业机床需求进一步收缩,同时立式加工中心也已基本实现国产替代,国内立式加 工中心产销量也开始逐渐下滑。

下游需求收缩以及国产替代不断推进,立式加工中心进口数量、金额持续下降。整 体来看,受我国机床供给结构升级以及下游需求收缩影响,使得以立式加工中心等为代表的中档机床进口量逐年减少。另外,由于进口机床一般存在半年以上的供货 周期,进口机床对市场低点有一定的滞后效应,因此立式加工中心进口数量以及金 额呈现较大幅度波动。

国产、进口产品均价方面,国产立式加工中心产品均价大约为 25-30 万元左右,近 年由于五轴立式加工中心等高端产品也逐渐取得突破,国产产品均价再次逐步提升。 进口立式加工中心产品均价大约为 50 万元左右,在进口数量持续下降背景下,2019 年进口产品均价有较大幅度提升,主要是因为目前国内采购的大多为较高端产品。

整体来看,2019 年我国立式加工中心市场规模大约为 134 亿元,对进口立加产品依 赖度持续下降,目前已基本实现国产替代。

3.4. 卧式加工中心:市场规模超 80 亿,主要依赖进口

卧式加工中心技术含量高,是数控机床产业发展水平的标志性产品之一。卧式加工 中心是指主轴与工作台平行的加工中心机床,适用于多工作面、形状复杂、精度要 求高的产品的批量生产,在汽车、航空航天、船舶和发电等行业被广泛应用。国产 卧式加工中心在精度、效率、智能化和可靠性等方面与国际先进产品仍有差距,目 前国内高档卧式加工中心主要依赖进口。 近年我国卧式加工中心产销规模整体稳定。2011-2019 年,受国际经济形势低迷以 及国内机床行业需求疲弱影响,我国卧式加工中心产量、产值整体下降,但近年较 为稳定。其中,2012 年国产卧加产量下降,产值同比增长约 29%,主要是下游客户 对国产高端卧式加工中心需求增加所致。

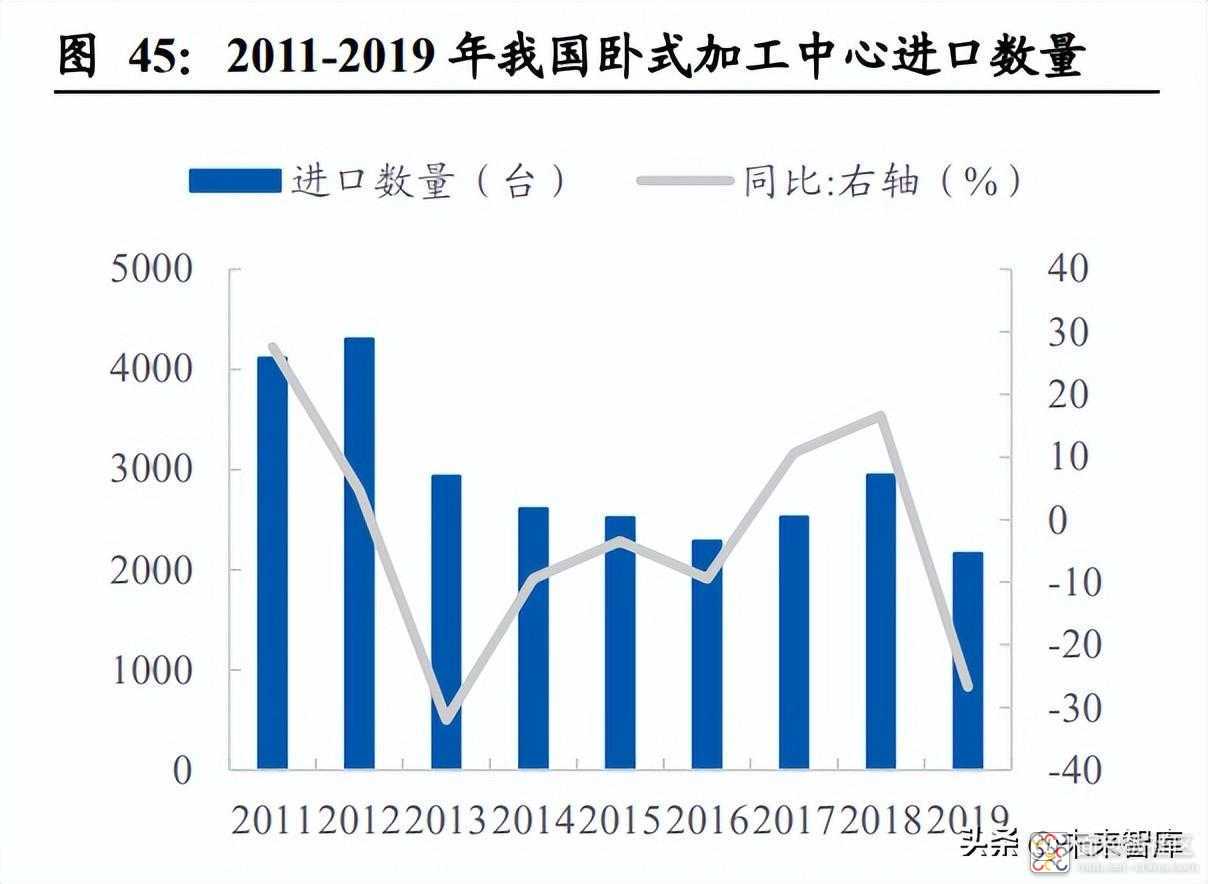

卧式加工中心进口规模持续下降,国产替代稳步推进。2011-2019 年,我国卧式加工 中心进口数量、金额整体下降,尤其是近年进口规模下降幅度大于国内,说明在机 床市场需求总量下降背景下,我国卧式加工中心国产替代也在稳步推进。

受下游产品需求结构变化影响,近年国产、进口卧式加工中心均价小幅下降。国内 卧式加工中心产品均价 150-200 万元左右,进口产品均价约 300-350 万元左右。近 年国产、进口卧式加工中心均价小幅下降,主要是以新能源汽车为代表的新兴产业 对卧式加工中心产品性能要求变化所致。

2019 年国内卧式加工中心需求规模约为 80 亿元,其中国产机床占比 23%。整体来 看,近年我国卧式加工中心国产替代稳步推进,但进度较为缓慢。

3.5. 龙门加工中心:市场规模 30-50 亿,高端产品主要依赖进口

龙门加工中心主要用于加工大型工件,国内产品具备一定竞争力。龙门加工中心主 轴与工作台垂直,整体是门式结构的大型加工中心,适用于加工大型工件和形状复 杂的工件,在航空航天、军工、高铁、模具、船舶、汽车等领域应用广泛。“十五” 以来,随着我国军工、航空航天、船舶、能源等产业对大型、重型机床需求日益增 加,国内企业纷纷通过引进技术、合作生产等方式研发生产各类型龙门加工中心, 国内龙门产品在结构性能、技术水平、产品质量等方面都取得较大进步,部分产品 具备一定市场竞争力。 近年市场对中低端龙门加工中心需求逐渐饱和,国产龙门加工中心产量、产值逐渐 下降。2012-2015 年,在国内机床行业转型升级初期,由于大型、重型机床市场竞争 相对较小,国内机床厂家纷纷转向研发生产相关机床产品,使得国内产品顺利在中 低端市场实现了进口替代。2015 年后,随着国内大型、重型机床产能饱和,在机床 市场需求持续萎缩背景下,国内龙门加工中心产量、产值也开始逐步下降。

中小型、个性化龙门产品需求日益增多,国内企业在新品开发以及产品性能等方面 的差距使得龙门进口数量持续增长。近年随着新能源、自动化等新兴行业的发展, 使得国内对中小型、个性化龙门加工中心的需求日益增多,这也对机床企业提出了 更高的设计加工和制造要求。国产龙门与国外产品在结构、技术方面差异不大,但 国内企业在新品开发、制造工艺、精度和稳定性等方面与国外厂家仍存在较大的差 距,也使得近年我国龙门加工中心进口数量持续增长。

国产、进口产品均价方面,进口产品均价持续下降也一定程度上反映了国内龙门需 求结构的变化,国内产品均价持续增长则说明我国龙门加工中心正逐步向高端发展。

整体来看,2019 年国内龙门加工中心市场规模接近 40 亿,部分国产龙门加工中心 产品技术相对成熟,已具备一定市场竞争力,但定制化、高精高速等高端龙门加工 中心主要进口欧洲、日本等地区的局面还未改善。

来源:未来智库

/4

/4