800V系统,碳化硅受益首当其冲

2.1 SiC有望在800V系统中大显身手

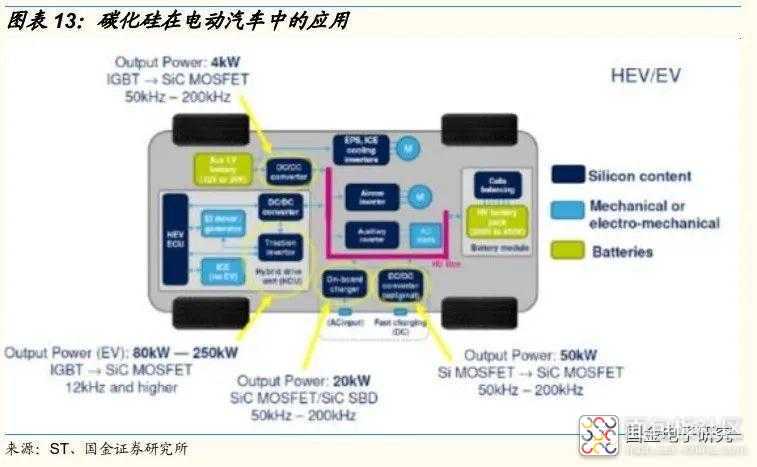

相对于Si基IGBT,碳化硅具有低导通损耗、低开关损耗,应用于800V高压平台的电动汽车,可以充分体现快充、节能的优势。碳化硅在新能源汽车中主要应用于DC/DC直流变压器、DC/DC升压器、OBC车载充电器以及动力电机控制器。

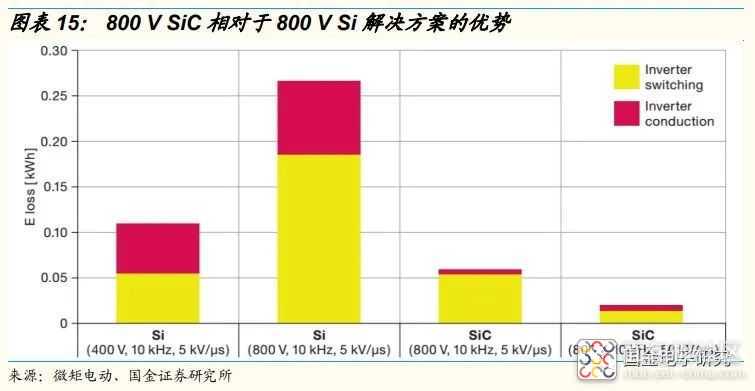

SiC由于其高耐压的特性,在1200V的耐压下阻抗远低于Si。从400V提升到800V,意味着电动汽车所有的高压元器件及管理系统都要提高标准,首当其冲的就是逆变器。功率器件是电动汽车逆变器的核心能量转换单元,目前,传统IGBT通常适应的高压平台在600-700V左右,如果直流母线电压提升到800V以上,那么对应的功率器件耐压则需要提高到1200V左右。SiC由于其高耐压的特性,在1200V的耐压下阻抗远低于Si,对应的导通损耗会相应降低,同时由于SiC可以在1200V耐压下选择MOSFET封装,可以大幅降低开关损耗,这将大幅提高功率器件的效率。

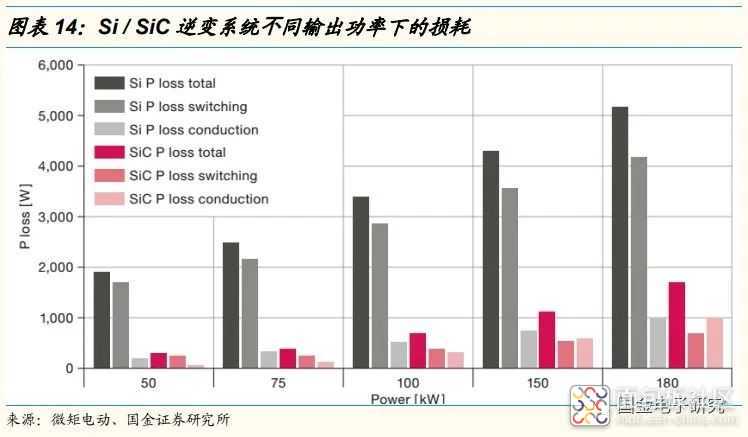

800V下SiC 总功率损耗显著低于Si。当今最先进的 400 V Si?IGBT 逆变 在 8 至 10 kHz 的开关频率下运行。电压压摆率通常高达 5 kV/μs。传统 Si 技术和 SiC 技术在 800V下的总功率损耗之间存在显著差异。

在800V,10kHz,电压压摆率50kV/μs条件下,SiC逆变器的模块低损耗优势更加明显。

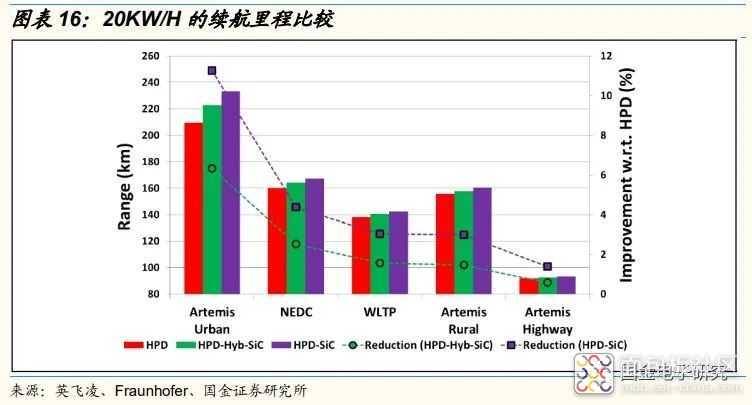

2.2 800V电驱采用碳化硅,整车可节能5-10%

根据英飞凌、Fraunhofer研究,在城市工况,全碳化硅模块比Si基IGBT模块多续航10%。

800V系统采用碳化硅模块整体能耗降低5%~10%。丰田、戴姆勒、福特、蔚来这样的整车厂,其他还有包括电装、英飞凌、罗姆都做了大量的研究,仿真及实测在不同的工况、不同的车型得到的答案采用都是采用碳化硅模块将硅模块的能耗降低5%~10%。

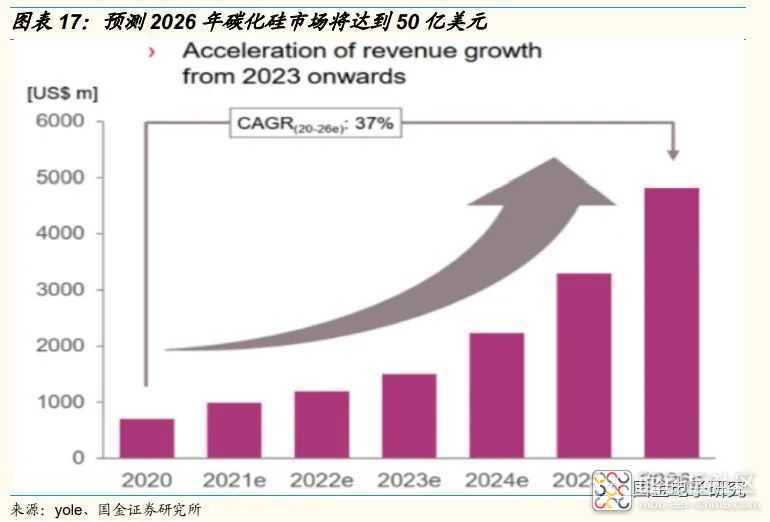

预测2026年车用碳化硅功率器件市场规模超30亿美元。当前整个碳化硅功率器件的市场规模在10亿美元左右,还没有迎来渗透率的拐点。根据Yole的预测,到2026年整个碳化硅功率器件的市场规模有望达到50亿美元,其中60%以上用于新能源汽车领域。

对于逆变器而言,800V高压运行架构下的SiC功率半导体比传统硅器件的整体系统效率更高。SiC功率半导体也使得散热系统设计更简单,机电结构的空间更小。对于车载充电和快速充电桩,SiC功率半导体在充电过程中减少了能量损失,也减少了所需的电容和电感的数量。

SiC比硅更轻薄,更适用于1000V以上的中高压范围。车用半导体中,SiC是未来趋势,目前,xEV车中的主驱逆变器仍以IGBT+硅FRD为主,考虑到未来电动车需要更长的行驶里程、更短的充电时间和更高的电池容量,SiC基MOSFET将是大势所趋。SiC能有效提高逆变器效率,从而降低电池成本。

电池容量越大,SiC MOSFET优势越显著。目前来看,车用功率半导体器件中,仍以硅基IGBT为主,而SiC基MOSFET代表着未来,因为它性能更强,但目前推广的最大障碍就是高成本。然而,随着整车动力电池包越来越大、电机最大功率/峰值扭矩越来越高,SiC MOSFET的优势就越显著。

来源:投研锋向

/4

/4