在材料、工艺、设备的积累,正是元器件行业的核心壁垒。我们以 MLCC 为例, 详细论述垂直一体化对于被动元件的重要意义。MLCC 的生产制造流程非常复杂, 包括调浆、成型、堆叠、均压、烧结、电镀等众多环节,无一不对厂商在陶瓷粉 体、成型烧结工艺、专用设备的积累,有着极高的要求。

粉体制备和配方是产品性能和成本的关键

MLCC 使用的陶瓷粉体,是在钛酸钡基础粉上添加改性添加剂形成的配方粉。钛 酸钡可以作为电介质材料的主要原因在于其常温条件下介电常数较高,但另一方 面,钛酸钡也存在缺陷,在常温下钛酸钡材料的损耗角正切值很大,介电常数温 度系数也很大,因此未经改性的钛酸钡尚不适合作为电介质。 改性添加剂主要包括稀土类元素,例如钇、钬、镝等,以保证配方粉的绝缘性; 另一部分添加剂,例如镁、锰、钒、铬、钼、钨等,主要用以保证配方粉的温度 稳定性和可靠性。这些添加剂必须与钛酸钡粉形成均匀的分布,以控制电介质陶 瓷材料在烧结过程中的微观结构及电气特征,改性添加物一般占到 MLCC 配方粉 重量的 5%。

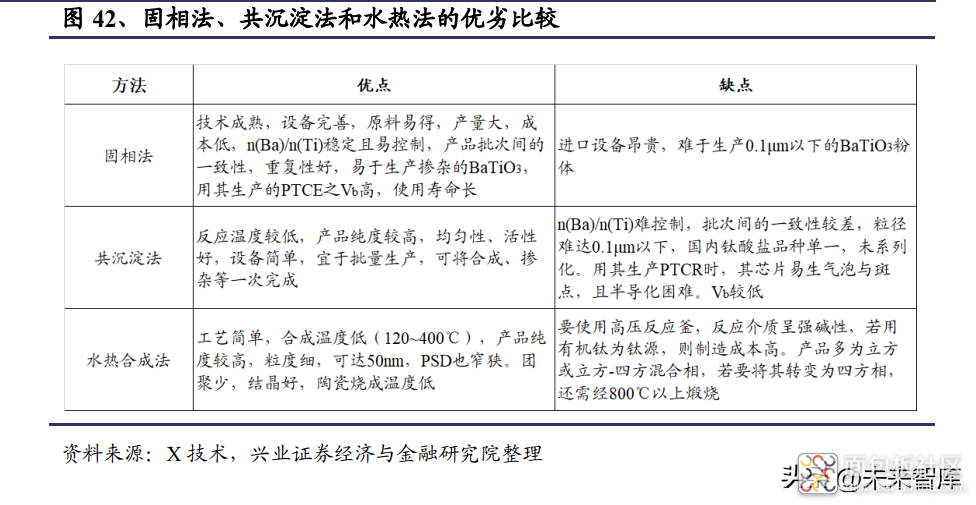

MLCC 所用电子陶瓷粉料的微细度、均匀度和可靠性直接决定了下游 MLCC 产品 的尺寸、电容量和性能的稳定,同样体积下要实现更高的容值,就需要更薄的陶 瓷介质达到更多的叠层,即要求陶瓷粉体颗粒足够精细。同时,粉体在 MLCC 的 成本结构中占比在 20%-45%之间,粉体的自制也直接影响 MLCC 的盈利。因此, 日本 MLCC 龙头厂商,都有较高的粉体自制比例。 目前国内外产业化的高纯钛酸钡主要生产方法有:固相法、草酸共沉淀法和水热 合成法,后两者都属于液相法。固相法是将等摩尔的高纯碳酸钡(99.8%以上)和 二氧化钛(99.9%以上),经球磨、混合、压滤、干燥,再经 1050-1150℃煅烧而得, 反应式为:BaCO3+TiO2→BaTiO3+CO2。

共沉淀法是将等摩尔的可溶性 Ba2+、Ti4+混合,在偏碱的条件下,加入沉淀剂中, 使 Ba、Ti 共沉淀,然后经过滤、洗涤、干燥、煅烧后得到钛酸钡粉体,以草酸作 为沉淀剂的应用最为广泛。水热法是指在密闭的高压釜中,通过将反应体系水溶 液加热至临界温度,从而产生高压环境并进行无机合成的一种方法,具体来说, 将含有钡和钛的前体(一般是氢氧化钡和水合氧化钛)水浆体,置于较高的温度 和压力下(相对常温、常压),使他们发生化学反应,经过一定时间后,钛酸钡粉 体就在这种热水介质中直接生成。

固相法工艺简单,但是颗粒大、化学成分不均匀,共沉淀法产品纯度较高,粒度 较小,但也很难达到 100nm 以下,同时洗涤工艺复杂,成本高,钛和钡的摩尔比 也很难控制。水热法是目前最主流的制备方法,纯度高、均匀度好、粒度细,可 以达到 20nm 左右,当然温度和压力等反应条件苛刻、技术水平要求较高。

目前能够实现高纯度、精细度和均匀度的钛酸钡粉体制备的厂商以日本和美国为 主,日本 Sakai 化学、日本化学、日本 FujiTi、美国 Ferro 等占据 85%左右份额, 可以制备 100nm 粒径以下的钛酸钡粉体,国内的国瓷材料,是继 Sakai 化学全球 第二家能成功运用水热工艺批量生产纳米钛酸钡粉体的厂商,市占率在 10%左右。

核心工艺和定制设备的能力都需要积累大量的 Know-How

除了高精细度钛酸钡粉体制备,介质薄层化技术和共烧技术也是 MLCC 生产需要 掌握的核心技术。在一定的体积上提升电容量是 MLCC 替代其他类型电容器的有 效途径,MLCC 的电容量与内电极交叠面积、电介质瓷料层数及使用的电介质陶 瓷材料的相对介电常数成正比关系,与单层介质厚度成反比关系。因此,在一定 体积上提升电容量的方法主要有两种,其一是降低介质厚度,介质厚度越低, MLCC 的电容量越高;其二是增加 MLCC 内部的叠层数,叠层数越多,MLCC 的电容量越高。 目前以村田为代表的日本厂商,已经可以将单层薄膜介质厚度减少至 0.5μm 以下, 叠层在 1000 层以上,而国内的较高水平为 3μm 左右厚度的薄膜介质。介质薄层 化主要使用流延工艺,将浆料均匀涂布在 PET Film 上,通过加热干燥方式,形成 一定厚度、密度、均一的薄膜。

成型方式的选择、刮刀和基带的距离、挤压机的压力会影响薄膜介质的厚度,基 带流速、干燥温度的控制则会影响薄膜介质的均匀度,整个流延工艺中需要积累 大量 Know-how。同时,厂商需要有设备改造的能力,标准化设备并不足以发挥最 大的效能,以核心设备流延机为例,刮刀的选择,Dry Zone 的设计等,都是厂商 对陶瓷材料和工艺深刻理解的体现。

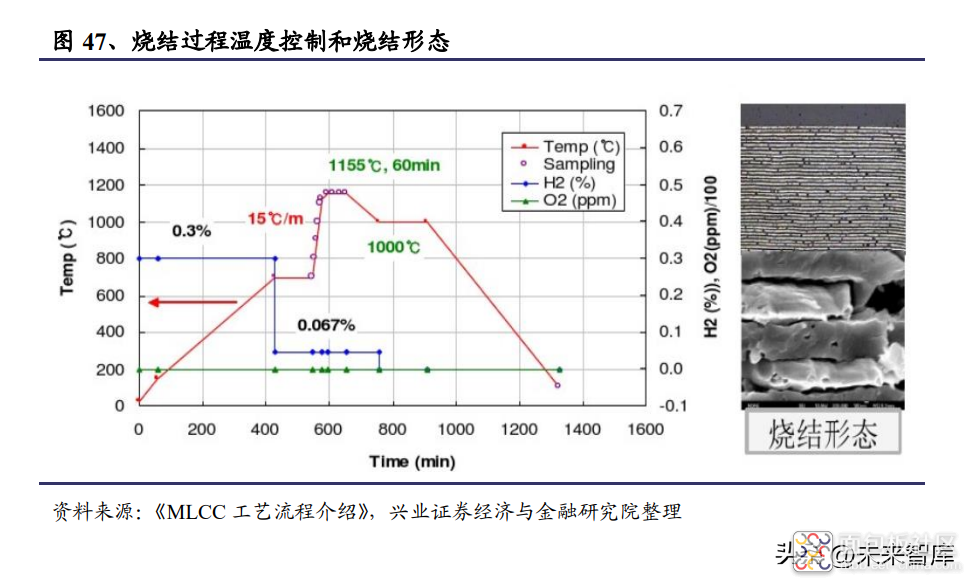

关于共烧技术,MLCC 元件主要由陶瓷介质、内电极金属层和外电极金属层构成。 在生产过程中,陶瓷介质和印刷内电极浆料需进行叠合共烧,因此不可避免地需 解决不同收缩率的陶瓷介质和内电极金属如何在高温烧制环节中不分层、开裂的 问题,即所谓的陶瓷粉料和金属电极共烧问题。共烧问题的解决,一方面需在烧 结设备上进行持续研发;另一方面也需要 MLCC 瓷粉供应商在瓷粉制备阶段就与MLCC 厂商进行紧密的合作,通过调整瓷粉的烧结伸缩曲线,使之与电极匹配良 好、更易于与金属电极共同烧结。陶瓷粉体、工艺、设备垂直一体化就更为重要。

(报告出品方/作者:兴业证券,李双亮、姚康、王恬恬)

精选报告来源:【未来智库】。

精选报告来源:【未来智库】。

/2

/2