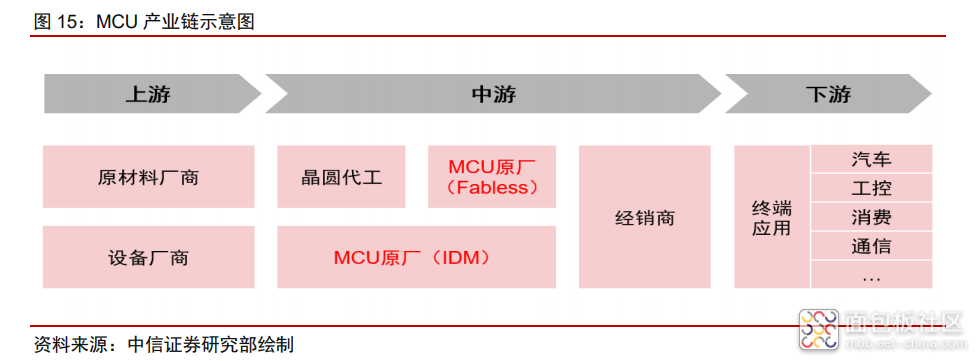

从MCU产业链来看,原厂位于中游位置,上游主要有原材料厂商、设备厂商等,Fabless型相比IDM型额外需要晶圆代工厂商支持,下游通过经销商向终端应用分散,包括汽车、工控、消费、通信等不同领域。

1、中游

MCU行业本身变化不快,制程工艺等要求并不高(40nm即可满足主要需求),先发厂商凭借产能、技术、渠道、产品生态等的优势产生规模效应,不断加固护城河,新进入者很少有创新以及弯道超车的机会。

产能优势至关重要。同等条件下,下游客户会优先考虑具有稳定产能供给的IDM公司,对Fabless公司的交期有较高要求,2021年全球MCU前七的厂商均采用IDM模式,前十中仅兆易创新和siliconlab为fabless,其余均为IDM运营。同时,巨头之间的兼并收购也是MCU行业的常态,NXP 2015年收购飞思卡尔、英飞凌2020年收购赛普拉斯。

经销为主,同时直销力度加大。MCU行业具有客户众多、订单少量多样的特点,一般厂商多采取经销为主的销售模式,尤其对于Fabless运营的中小规模设计企业来说,耗费巨大精力培育直销团队经济效益未必划算。近年来国际领先厂商对于直销渠道重视程度加大,龙头厂商大力改善销售策略,进一步拉开了与中小竞争者的差距。

货期有所缩短。进入2022年四季度以来,多数产品的货期缩短到两年以来新低,MCU的货期也有所缩短,但仍处于较高水平。根据数据,在2022Q4最新的MCU货期统计中,仅有英飞凌的汽车芯片仍呈“配货”状态,瑞萨、意法半导体、恩智浦等汽车芯片跳转至“紧缺”状态,供货环比有所缓解。MCU紧缺与否与芯片整体行情强相关,通用、消费类及低端工业类MCU原厂价格趋于稳定,汽车、高端工控相关的MCU仍然存在紧缺情况。

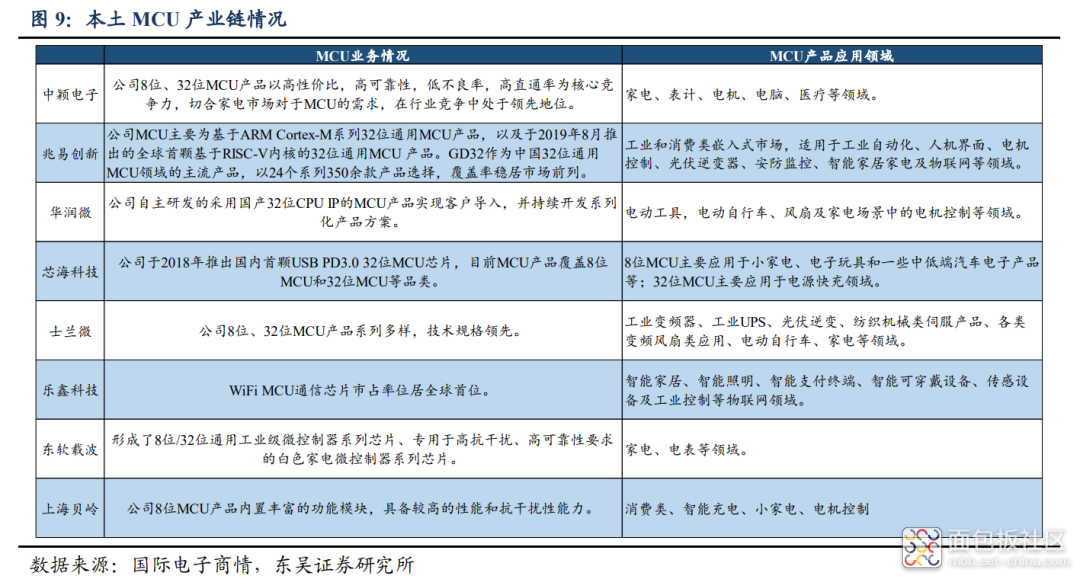

在当前MCU市场缺货行情持续的情况下,本土MCU产业链有望加速产品的市场拓展,提升产品的价值量或出货量,从而充分受益于MCU市场高涨的应用需求,国内企业包括中颖电子、兆易创新、华润微、芯海科技、士兰微、乐鑫科技、东软载波、上海贝岭等。

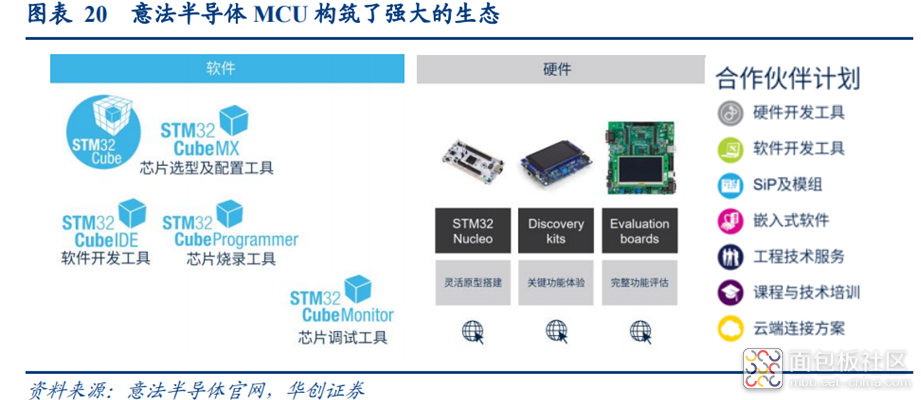

产品生态是终端客户的使用习惯,需要培养。缺货行情之前,客户对于国产MCU使用意愿较低的很大一部分原因在于软件易用程度较差,客户宁可接受价格更高的ST MCU。软件能力在产品生态中举足轻重,国产厂商大多采取pin to pin国外芯片的策略,客户软件若不是基于国产厂商的软件开发,再转回其他兼容ST产品会比较容易。为了提高用户粘性,需要厂商提高软件能力,促使客户基于自身软件工具进行开发,构筑自身软硬件生态就显得尤为重要。MCU龙头意法半导体近年来实现口碑与销量双丰收,生态系统功不可没,其以STM32Cube为核心,搭建了涵盖软硬件开发和合作伙伴计划的强大的生态,兆易创新在生态发展方面走在了国产前列,具有先发优势。

2、下游

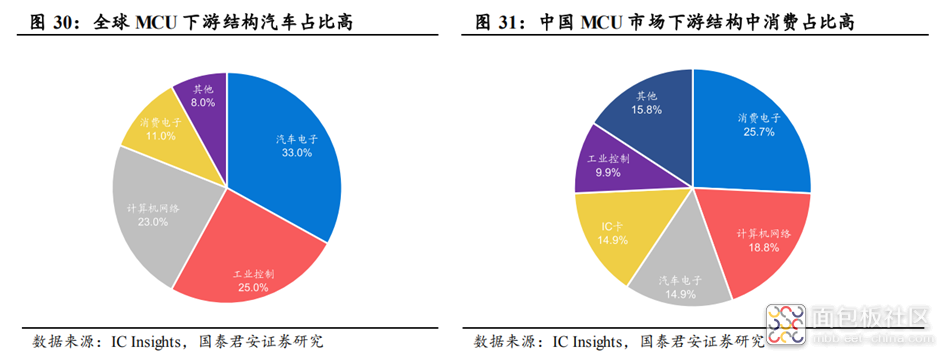

MCU下游应用广泛,主要覆盖六大下游市场。根据IC Insights最新数据,全球市场而言,汽车电子是最大的应用,市场占比达到33%;其次为工业应用占据25%的市场份额,剩下的42%分布于计算机与网络(23%)、消费电子和家电、物联网,以及智能安全等应用领域。而国内市场主要集中在消费电子领域,2020年国内MCU下游中,消费电子占比达到25.7%,国内汽车电子的市场份额仅14.9%。

(1)汽车电子:全球MCU市场增长主要驱动力

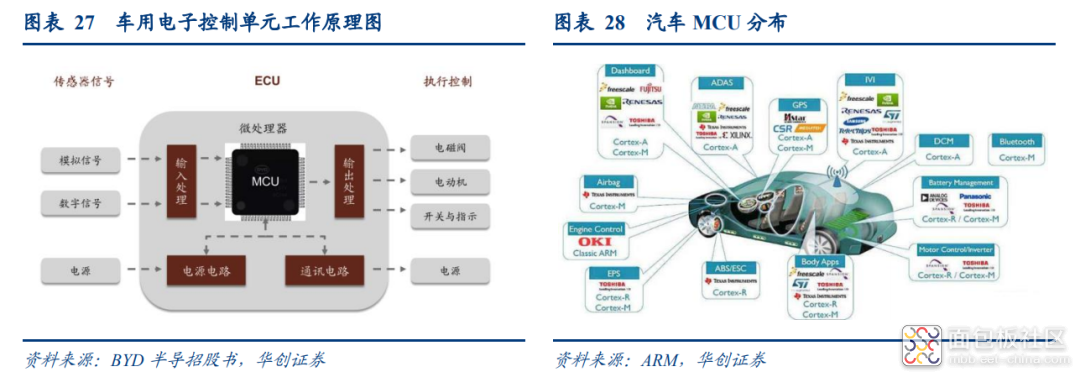

随着新能源汽车智能化程度及边界的不断拓展,车规级MCU芯片在汽车电子中的应用场景也不断丰富,涵盖逆变器控制、发动机和电池管理、变速箱控制、安全控制、ADAS、主动悬架、LED照明、传感器融合等几十个次系统中。每一个功能的实现背后都需要复杂的电子控制单元ECU支撑,MCU均起到了重要作用。同时,汽车不断向电气化、电子化、智能化转变,MCU产品需求日趋旺盛,单车价值量不断扩大。

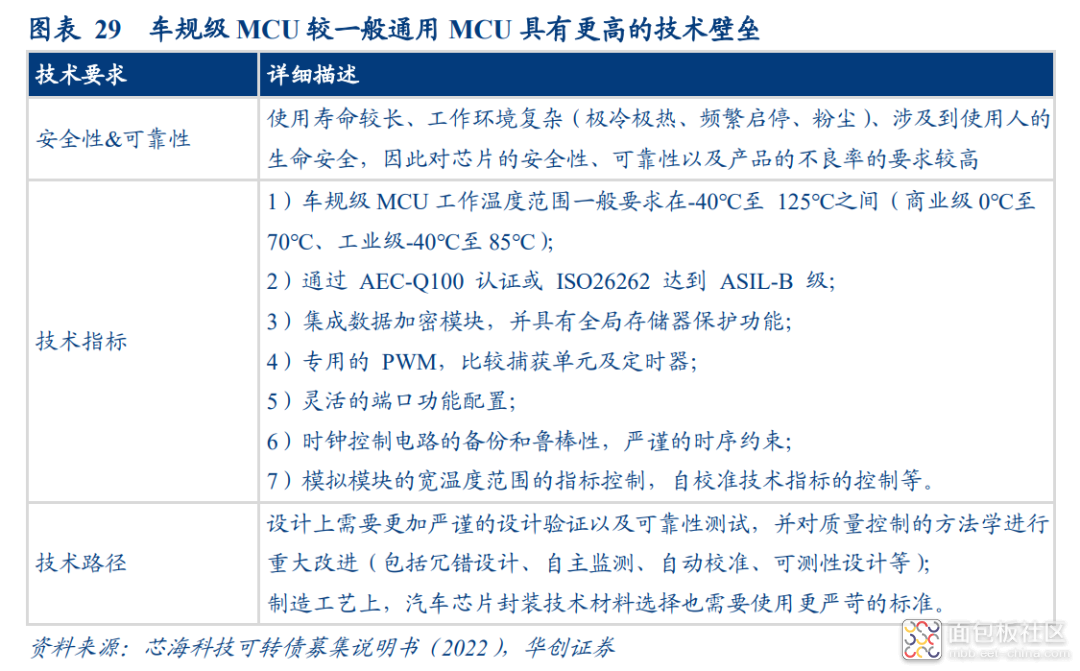

1)车规级MCU较一般通用MCU具有更高的技术壁垒

车规级电子设备的技术要求要远高于一般性电子产品,具有显著的工艺技术和客户认证壁垒。车规级半导体对产品的可靠性、一致性、安全性、稳定性和长效性要求较高,产品整体研发周期长、投资规模大,企业需要较长时间的技术积累和经验沉淀实现技术突破,形成了较高的行业壁垒;车规级半导体对汽车的安全性和功能性起到至关重要的作用,认证周期和供货周期较长,因此车企与芯片厂商在形成稳定的合作关系后,就很难在原有车型上再次更换供应商。

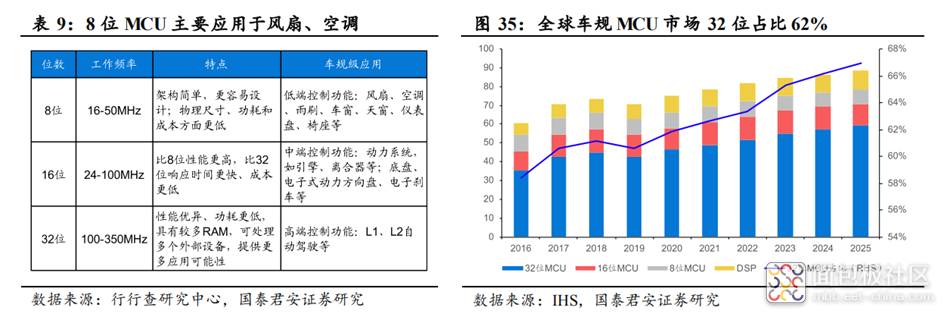

2)车用MCU以32位芯片为主

车载MCU位数越多对应结构越复杂,处理能力越强,可实现的功能越多。8位MCU主要用于简单车身控制,如空调、雨刷、门窗、座椅、低端仪表盘等;16位MCU主要用于中端的底盘和低端发动机控制,如制动、转向、悬架、刹车等;32位MCU主要用于高端的发动机和车身控制,如高端仪表盘、高端发动机、多媒体信息系统、安全系统等。随着汽车架构集成度、功能复杂度提升,对MCU的运算能力也将提出更高的要求,未来32位车规级MCU需求将进一步提升。2020年,32位车用MCU占比超62%,成为应用最广的MCU类型。

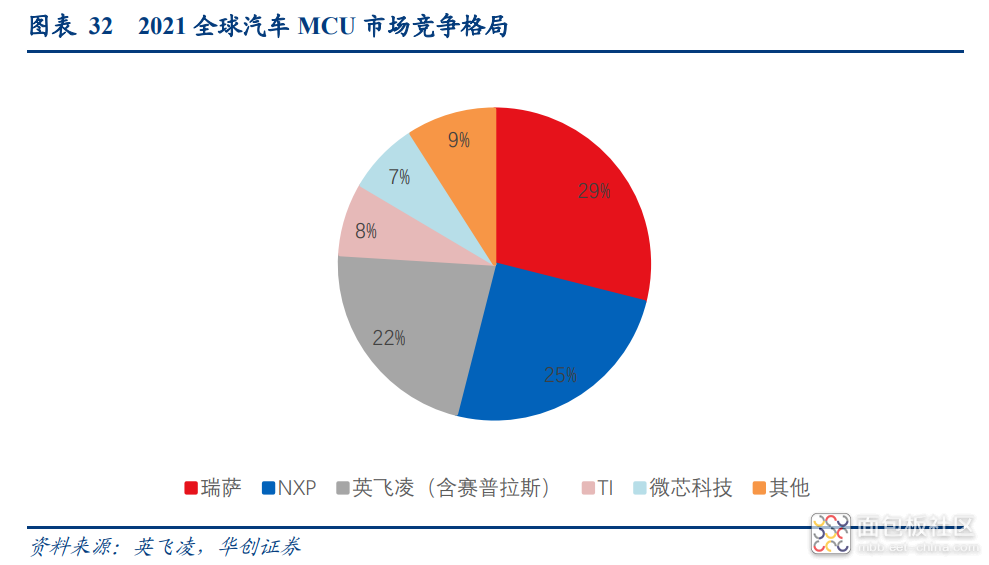

3)汽车MCU市场具备较高的市场集中度

从全球市场竞争格局来看,国际厂商在车规级半导体领域中占据领先地位,根据英飞凌数据,2021年全球MCU市场TOP5瑞萨电子、恩智浦、英飞凌(包含赛普拉斯)、德州仪器、微芯科技市占率超过90%。国内车规级MCU起步较晚,目前市场份额尚低,兆易创新、复旦微、芯海科技、中颖电子、国芯科技、杰发科技、芯旺微、比亚迪半导体等厂商均在发力车规级MCU产品并已陆续通过AEC-Q100认证,领先厂商已量产或即将推出车规级MCU产品,国产厂商有望逐步取得突破。

4)MCU是汽车从电动化向智能化深度发展的关键元器件之一

电动化、智能化、网联化是汽车产业转型升级的重要方向。汽车电动化对执行层中动力、制动、转向、变速等系统的影响更为直接,其对功率半导体、执行器的需求相比传统燃油车增长明显。汽车的智能化、网联化带来的新型器件需求主要在感知层和决策层,包括摄像头、雷达、IMU/GPS、V2X、ECU等,直接拉动各类传感器芯片和计算芯片的增长。电动化是汽车产业从燃油车时代走向节能环保时代的基本的要求,可以视为产业转型升级的上半程,近年来已取得不俗进展,而下半程智能化是提升用户体验的核心,随着汽车半导体行业技术演进和需求升级,智能化将逐步成为相关厂商竞争的主战场,接力电动化成为重要驱动力,MCU作为核心算力芯片有望深度受益。

5)单车MCU价值量提升核心逻辑

单车MCU价值量提升核心逻辑:1)配置区域增加,应用领域由传统底盘延伸至整车,随着汽车电子化发展,ECU逐渐占领整个汽车,遍布车身控制、座舱、动力总成、底盘安全、新能源三电、ADAS智能驾驶等域;2)芯片算力和集成度提升,高性能MCU占比提高,产品升级驱动ASP增长。公众号《 投研锋向 》

新能源汽车MCU用量更多。与燃油车相比,新能源汽车以电机替代了汽油发动机并增加了动力电池,电池管理系统和整车控制器应用的增加将驱动MCU用量的增长。根据Gartner和国际汽车制造商协会数据,平均单车配置约25颗MCU。而电动车型唐的MCU数量增加到了55颗,用量大幅增加。

6)汽车电子电气架构(E/E)重构下MCU ASP有望稳步上行

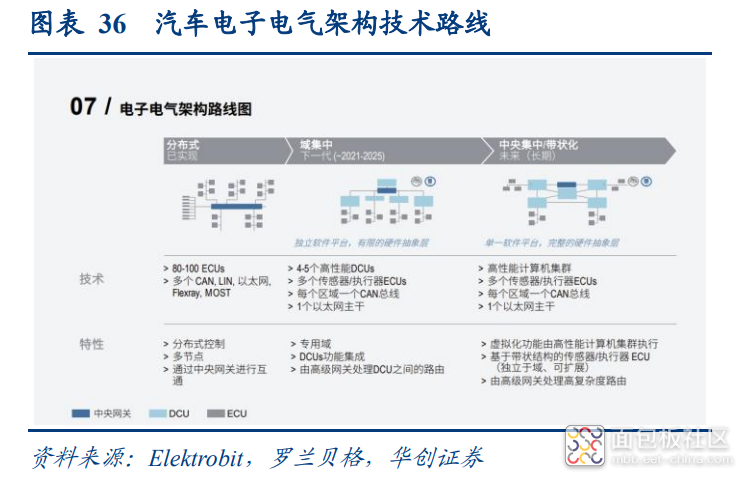

传统汽车使用的分布式ECU架构大多基于成熟工艺的MCU芯片,靠增加ECU的数量或针对单个ECU进行MCU芯片的替代来提升汽车性能。为了突破ECU的性能瓶颈,博世在2015年描绘出了全新的汽车电子电气架构技术路线图,率先提出DCU(域控制器)这一概念,将汽车电子部件功能由整车划分为动力总成,智能座舱和自动驾驶等几个区域,利用处理能力更强的控制器芯片相对集中地控制每个域,以取代目前分布式电子电气架构。

传统架构下,ECU与所需MCU的数量基本上为1:1,在域集中架构下,DCU的算力需求显著提升,一块DCU配置的计算芯片将超过2颗,其中高性能MCU(兼具跨域功能)和各式异构SoC将蚕食过去低端MCU的市场。而在核心计算模块以外的各细分车域执行端,MCU必不可少。可以预见到的趋势是单车MCU在用量保持基本稳定的同时,高端品类占比将逐步提升,整体汽车MCU ASP稳步向上。

(2)工业控制:复杂度提升,MCU需求长期量价双升

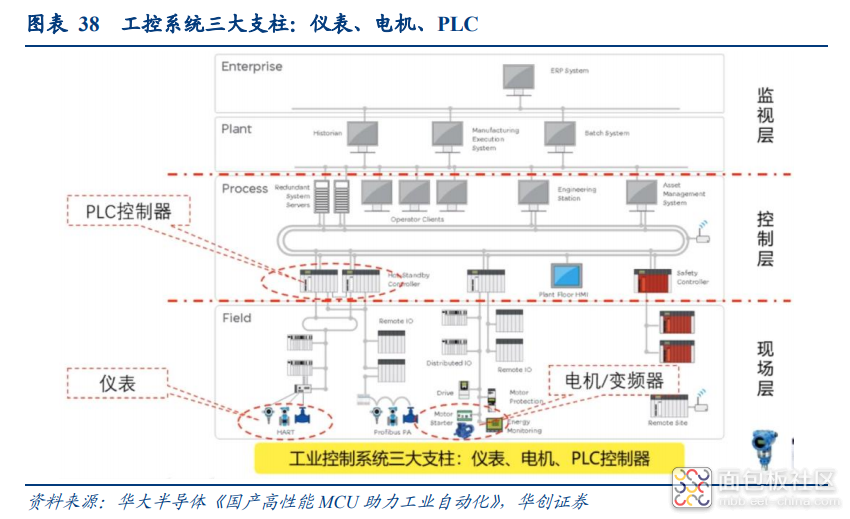

工业级MCU应用十分广泛,其功能主要是电机控制运算和数据采集控制等,一个完整的工业控制系统通常分为监视层、控制层、现场层三层架构,而其中位于控制层的可编辑逻辑控制器(PLC)、现场层的仪表和电机/变频器被称之为三大核心支柱,工控系统的整体性能往往伴随着上述部件的优化升级而提升,而在其中发挥核心“大脑”作用的MCU更是首要升级目标,增加系统节点、提高控制精度、提升通信连接安全性、降低功耗等需求在工业控制领域具有长期可持续性,工业级MCU市场稳步向好。

工业客户主要考虑可靠性、模拟性能、供货稳定性、方案成熟度。工业控制主要分为现场层和控制层两个层次,相对应的,MCU需要具备丰富外设、超低功耗、高控制力三项条件。工业类MCU的关键特性有EMI(电磁干扰)、EMC(电磁兼容性),从功能上来说,在理想环境中表现不出这些特性,需要经过严格的稳定性测试可以测出。

电源能源、电机控制等也是重要的增长动力。受益本土工业设备崛起,国产市场迎来快速增长,总量和国产化率同步增加。

1)工厂自动化带来效率品质双提升,MCU功不可没

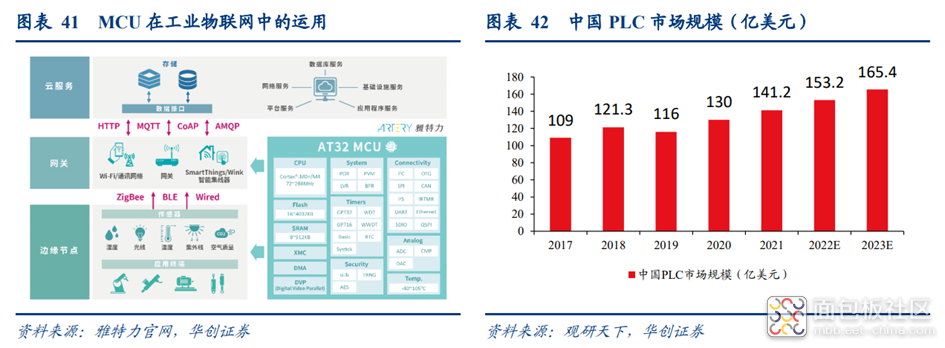

工厂自动化驱动PLC用MCU性能提升。根据雅特力官网介绍,传统工厂升级成为智能工厂需要将老旧的机器设备进行可程序化逻辑控制器(PLC)和传感器(Sensor)对接,利用Sensor前端采集资料,可视化的设备进行数据分析,通过通讯设备将资料传输至控制器做实时监控,最后回传到云端管理,形成完整的工业联网。从上述路径可知,用于信号撷取和驱动控制的PLC对系统处理的要求与日俱增,PLC发展趋势体现在向高速度/大容量演进、超大型场景增加、联网通信能力增强、外部故障的检测与处理能力提升,以及编程语言多样化。与之对应的,传统8位MCU已无法满足制造商的需求,采用32位MCU能达到更好的性能要求。

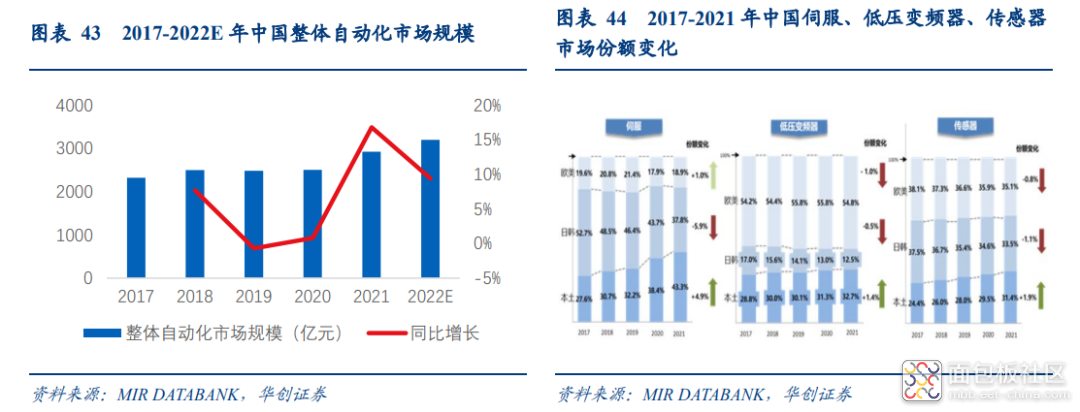

中国自动化市场增速创新高,MCU厂商与工业客户相辅相成推进国产化进程。近年来,随着我国制造业的逐渐升级,数控机床、精密机械、锂电设备、3C电子、新能源汽车、机器人等科技含量更高的新兴产业逐渐成为国内制造业的重要成分。根据MIR DATABANK数据,2021年中国整体自动化市场规模为2923亿元,同比增长16.8%,同时内资厂商市场经过多年的技术提升,本土化供应链优势逐渐展现,市场份额有所提升,根据MIR DATABANK数据表明,2021年在中国低压变频器、伺服、传感器、小PLC市场中,本土品牌份额均有提升,其中伺服市场份额提升最快。MCU作为重要的上游电子零部件,行业内领先厂商已与国内自动化客户建立了深厚的合作关系,未来有望不断打开新的发展局面。

2)MCU是电机驱动与控制应用中不可或缺的核心器件

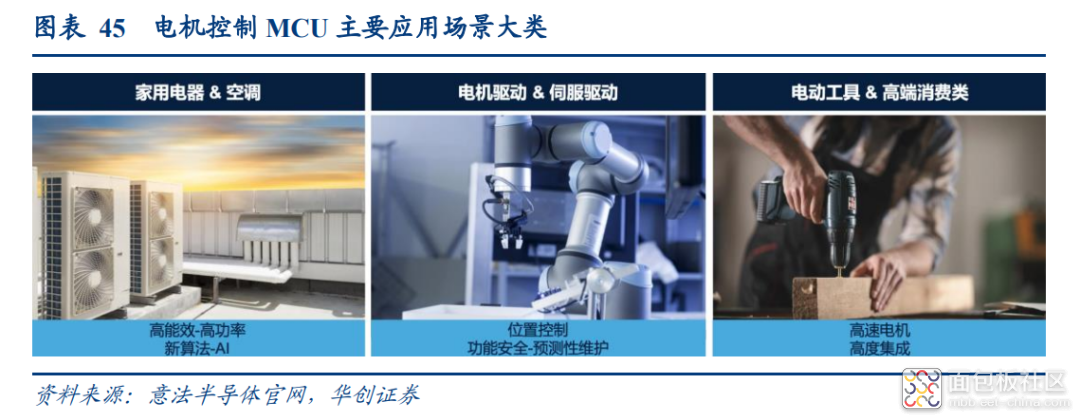

驱动电机的作用是将电源的电能转化为机械能,通过传动装置或直接驱动工作装置。电机在现代生活中无处不在,除汽车领域外,根据国际能源署的数据,电机占全球总电力消耗的45%,因此电机驱动电子产品的可靠性和能效会对下游各种应用的舒适性、便利性和环境产生影响。电机驱动系统对控制的精准度具有极高的要求,所以对作为核心控制元器件的MCU也提出了很高的要求,同时能耗、可靠性、效率以及使用寿命等指标都与MCU的性能息息相关。正因为下游需求的多样化,在电机控制领域更易出现专门针对一类行业、应用去开发的MCU产品,根据主要应用场景的功能需求差异,主要有侧重高能效的家电类、侧重控制精度和安全性的工控类、侧重集成度与性价比的电动工具及高端消费类,受益于电机控制领域的百花齐放特征,国产MCU厂商根据自身优势深耕特定客户、行业,在部分细分领域已初步完成国产替代。

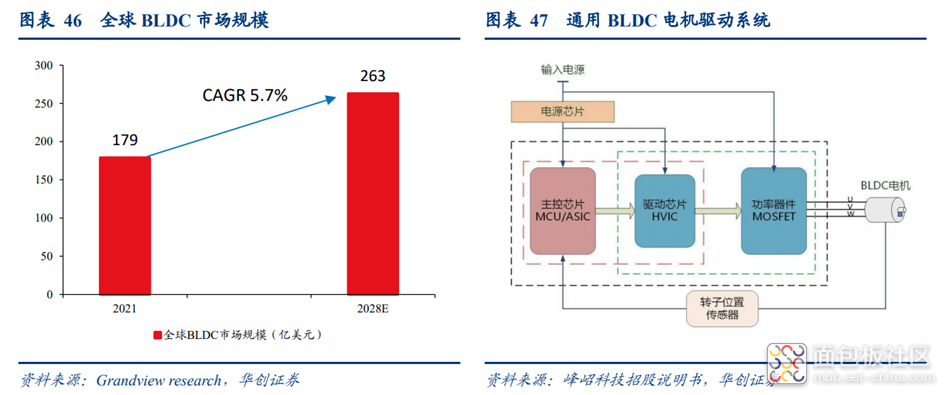

无刷电机驱动控制的市场不断增长。与其他类型电机相比,无刷直流电机(BLDC)具有电机效率高、驱动控制方式多样化、驱动控制算法复杂、可靠性高、噪音低、能耗低等优势,可在较宽调速范围内实现快响应、高精度的变速效果,充分契合终端应用领域对节能降耗、智能控制、用户体验等越来越高的要求,BLDC下游应用市场广泛且不断扩展。根据Grandview research数据,全球BLDC市场规模预计将由2021年的179亿美元增长到2028年的263亿美元,复合增速约5.7%。以峰岹科技招股书中对日本电产2016-2020五个会计年度平均毛利率23.82%、电机驱动控制芯片成本占BLDC电机成本比例25%两项数据为基础进行测算,目前全球BLDC驱动控制芯片市场规模在34亿美元左右,通用电机驱动控制系统中除主控制芯片MCU外还包含LDO、运放、比较器、预驱动,以及部分MOS,考虑到在整套系统中的核心地位,MCU应为价值量最大品类。

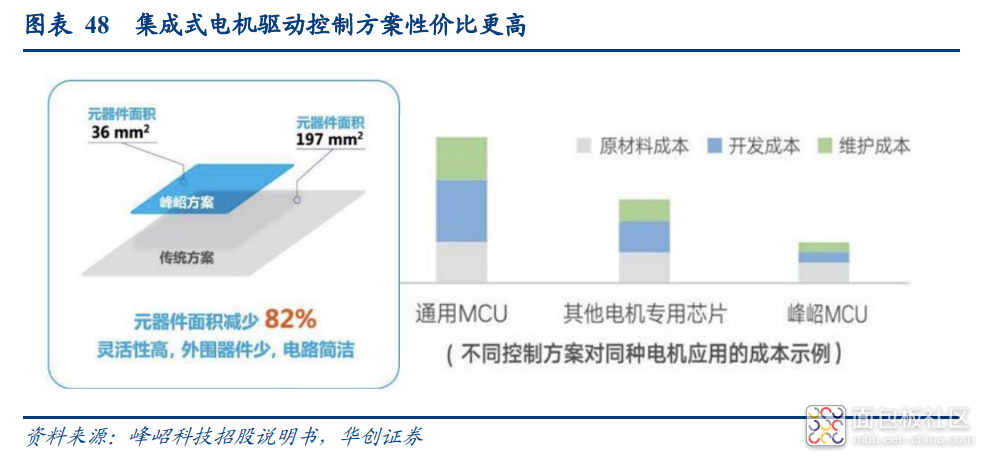

电机芯片平台化及一体化解决方案大势所趋,国产厂商寻求突破。板级器件的精简化程度,以及平台软件的完善程度和开发便捷性,逐渐成为电机MCU厂商新的竞争焦点。为提高电机控制芯片的可靠性、控制性能,降低控制系统体积以适应BLDC电机小型化、定制化的发展趋势,BLDC电机驱动控制架构由完全分立逐步向全集成模块发展。而在软件方面,国产厂商致力于完善开发平台,针对不同下游需求搭建产品方案,以及完善的支持调试文档及上位机辅助开发,助力于电机方案开发,加快国产替代步伐。

3)能源革命推动MCU需求增长

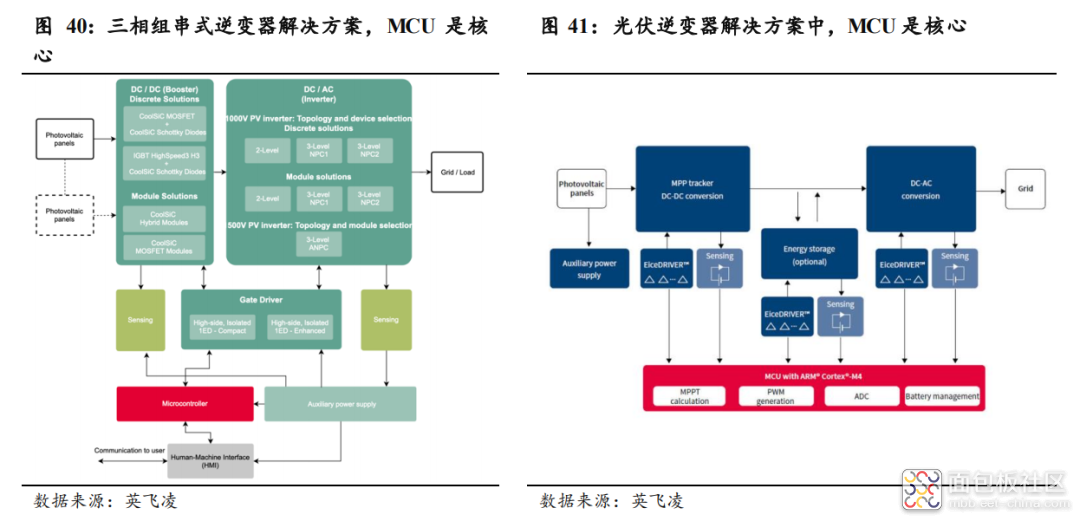

MCU是光伏发电控制逆变系统的核心。在光伏控制逆变器中,MCU主要用于对蓄电池的充放电进行管理,收集蓄电池电压、开关信号及输出电流等信息,根据事先写入的程序运算处理后输出电池管理及电路保护等控制信号。同时,MCU也能提供过载、短路保护,一方面根据过载程度的不同确定启动保护的时间点;另一方面,一旦电路发生短路,能够立刻切断振荡信号和电源。

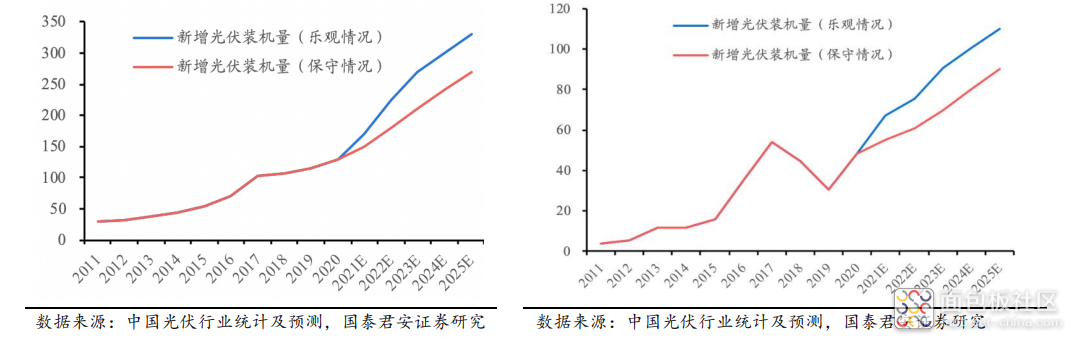

光伏新增装机放量叠加存量替代空间扩大,逆变器渗透率提升将带动上游工业MCU需求增长。光伏新增装机速度逐年提升,市场需求不断扩大,作为光伏电站系统核心的逆变器有望实现放量。此外,存量市场方面,考虑到光伏逆变器寿命一般在10年左右,当前存量替换需求主要来自2010年前后分布于欧洲地区的光伏装机。国内光伏装机于2013年起腾飞,因此预计未来2-3年国内存量替换市场也将不断扩大。综上,光伏装机增量与存量的相互作用,将带动光伏逆变器渗透率不断提升、从而为MCU市场带来增量需求。

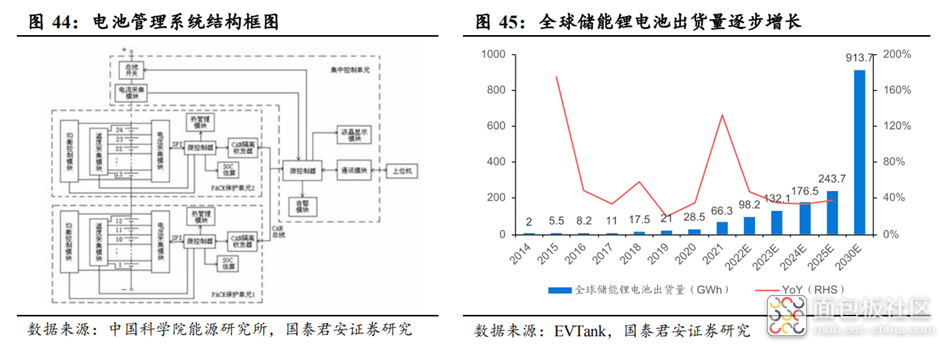

储能角度,MCU有望受益于全球储能锂电池出货的迅速增长,打开市场空间。在BMS电池管理系统中,MCU用于对前端AFE采集的信息进行运算处理,从而实现对储能电池的监控与保护。据EVtank测算,2021年全球储能锂电池出货量达到66.3GWh,预计2025年将迅速拉升至243.7GWh。随着储能锂电池的需求放量,MCU作为BMS系统的组成部分,有望实现规模增长。

(3)消费电子:新兴应用层出不穷

在目前国内的MCU市场中,消费电子仍是最大的下游。MCU凭借其低功耗、性价比和稳定性高等优势在泛消费电子领域有非常丰富的应用场景,包括PC、手机、平板、智能穿戴和TWS耳机等。随着IoT技术的不断发展,在万物互联的需求推动下,各类新兴智能终端为MCU提供了成长空间。

MCU在物联网系统中扮演核心角色,在远程控制、数据收集、监控和分析方面发挥关键作用,具有传感器和网络接口的MCU可以为汽车、工业自动化、仪器仪表、医疗和保健设备、家用电器、消费产品和可穿戴电子产品提供物联网连接。目前先进的物联网传感器节点整合了传感器功能,并使用8/32位MCU来运行RF协议栈。

随着物联网技术的不断优化,智能家居市场火热,但大多各自为战打造自家生态,出现了平台之间无法互联的痛点。“碎片化”的使用体验也导致了这一市场与最初万物互联的设想背道而驰。为解决这一问题,2021年Google、Apple、Amazon等科技巨头联合推出了一项新的物联网连接协议Matter,旨在打破家居设备跨平台互联的壁垒,提高智能设备互联的简单性、互操性、可靠性和安全性。越来越多的软硬件厂商加入了支持Matter协议的阵营。

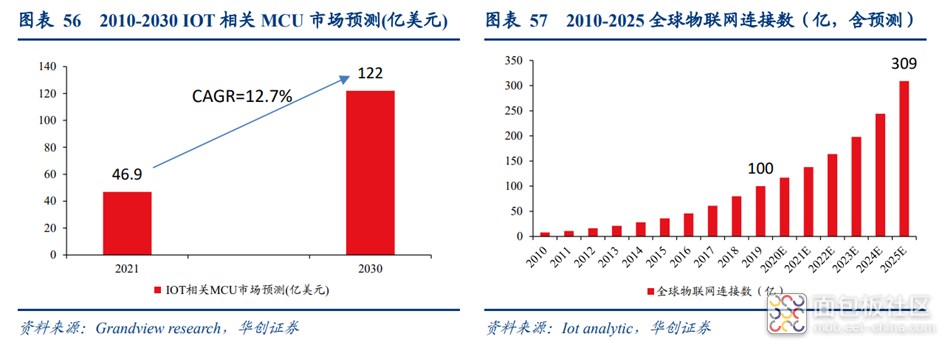

根据Grandview research数据,2021年物联网相关MCU的总销售额达到46.9亿美元,同时预计至2030年,物联网相关MCU的收入将以12.7%的复合增速达到约122亿美元。随着物联网技术的发展、海量数据以及场景融合(医疗、消费、工控等领域协同),更强大的计算处理能力呼之欲出,推动设备向32位高端MCU升级。根据Iot analytics的展望,到2025年,全球将有超过300亿终端连接到物联网,人均近4台设备,较2019年这一数据实现超两倍的增长。

智能手表/手环为迅速崛起的新兴智能应用场景。智能手表、手环等通常标配一颗MCU用于通讯、感知、音频DSP等功能。受制于终端产品体积,往往无法承载大容量电池和过多元器件,目前智能穿戴设备主要采取低功耗MCU+低功耗蓝牙通讯方案+传感器+电源的集成解决方案。该方案主要依靠MCU为主控芯片,控制蓝牙、传感器、电源、LED屏等诸多器件。根据GlobalNewsWire数据,2020年全球智能手表市场规模约为186.2亿美元,该市场预计将以14.9%的CAGR,从2021年的220.2亿美元增长到2028年的582.1亿美元。

3、国产MCU厂商加速崛起

国内厂商芯片设计与制造能力均在快速发展,目前已部分具备了国产替代基础:

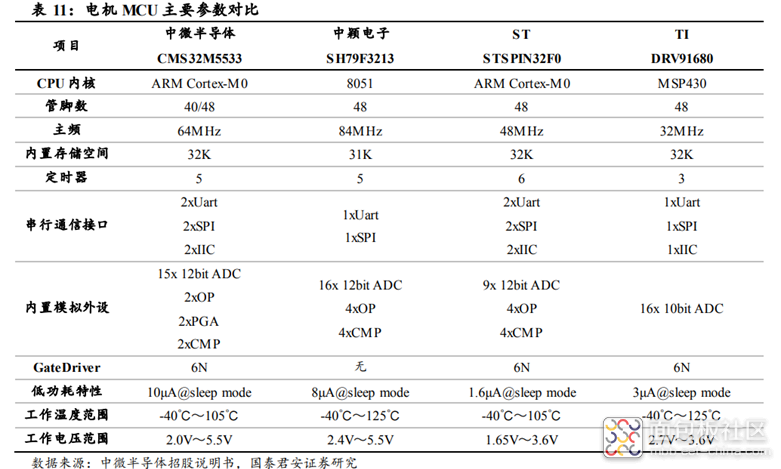

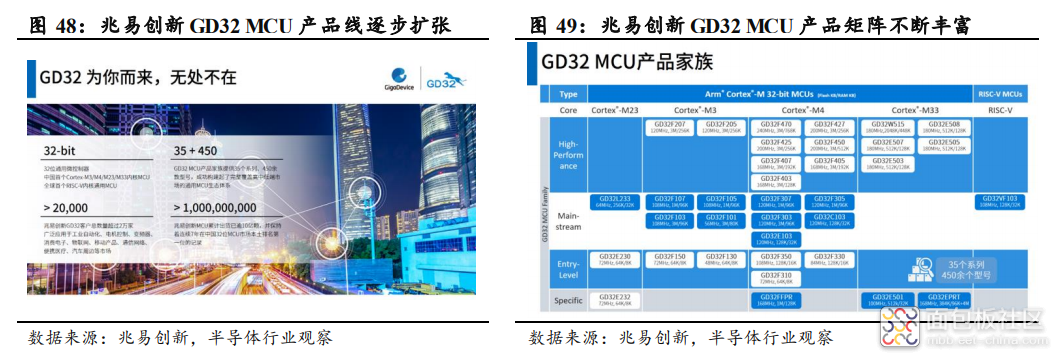

(1)从设计能力看,国产MCU的技术参数在部分领域可以比肩国际大厂

随着国内MCU设计经验的不断迭代,在消费电子、工业控制等领域,部分产品的技术水平已经基本齐平海外厂商,一些参数指标甚至更优。根据中微半导体招股说明书的具体性能参数对比可以发现,国内MCU在耳机、电子烟等消费电子领域、家电控制领域、电机与电池管理领域,均能有不错的性能表现。此外,国内头部MCU厂商兆易创新在2019年推出的GD32V系列,更是全球首个基于RISC-V内核的通用MCU产品,可以被广泛应用于工业控制、消费电子、物联网等主流应用市场。如此可说明国产MCU厂商已经拥有了较为深厚的研发基础和设计能力,未来也具备进一步迭代更新、在更高端领域实现技术突破的实力。

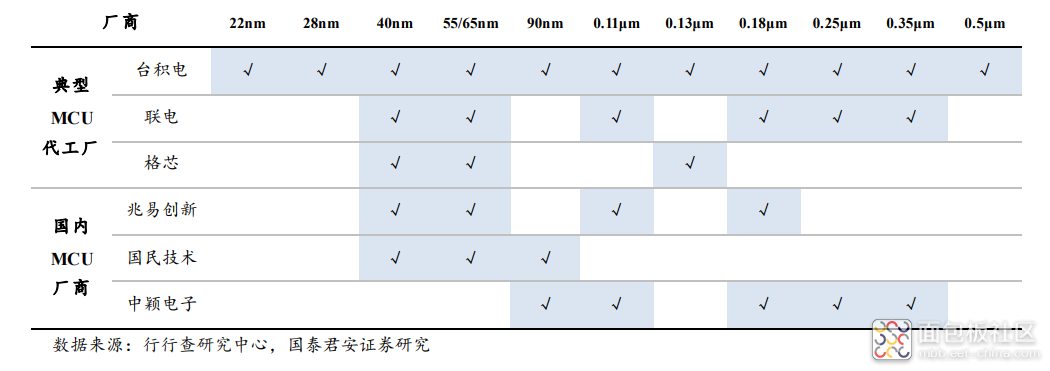

(2)从工艺制造看,MCU工艺节点集中在40nm及以上的成熟制程,国内代工厂已经具备相应的制造能力

一方面系MCU本身对算力要求有限,对先进制程需求不高,另一方面,MCU内置的嵌入式存储自身制程也限制了MCU制程的提升。全球MCU制造目前主要是40nm及以上的成熟制程工艺节点,比较先进的车用MCU产品可能会部分采用28nm制程。从国内代工厂的工艺节点覆盖范围看,MCU所需的成熟制程并不构成工艺壁垒。随着代工厂在28nm技术的持续优化,国内MCU厂商与代工厂加强协作,有望共同推动国产MCU性能再上一个台阶,实现无论是车规级还是消费级产品,均有望实现显著突破。

[size=1.412em]

来源:投研锋向

/2

/2